آکوستیک امیشن خوردگی فعال در زیر عایق مخزن گوگرد

(مطالعه موردی)

آهن، در حضور آب، با اکسیژن اتمسفر ترکیب میشود و اکسید آهن هیدراتهای را تشکیل میدهد که معمولاً زنگ نامیدهمیشود. این تعریف ساده یک واکنش شیمیایی را توصیف میکند که احتمالاً بیش از هر واکنش دیگری هزینههای تلفات و هزینههای تعمیر و نگهداری را به صنعت تحمیل میکند. این مقاله یک مورد شدید از خوردگی فعال در یک مخزن گوگرد و آکوستیک امیشن ناشی از آن را به طور مختصر توصیف میکند.

بیشتر کاربردهای آکوستیک امیشن مربوط به انتشار صوت ناشی از پدیده تسلیم و رشد ترک است. زیرا مواد و ساختارها به صورت موضعی در آن نواحی، تحت تنش بیشتری قرار میگیرند. این امواج تنش، توسط سنسورهای پیزوالکتریک روی سطح شناسایی میشوند و سیگنالهای الکتریکی حاصل با استفاده از روش مناسب، مکانیابی و تحلیل میشوند. منابع آکوستیک امیشن شناساییشده از زنگزدگی قابل توجه فولاد عمدتاً نتیجه شکستگی و جدا شدن Scaleهای خوردگی است. همچنین سایر مکانیزمها نیز وجود دارند که معمولاً منابع بسیار جزئی و سیگنالهایی با دامنه کم هستند.

هنگامی که فلز دچار خوردگی میشود، مقیاس حاصل تقریباً دوازده برابر حجم فلز اصلی است. به این معنی که با تشکیل رسوب، مجبور به شکستن و جدا شدن مکرر آن میشود. این امر منجر به تولید سیگنالهای آکوستیک امیشن قابل توجهی میشود که وسیلهای برای تشخیص و نظارت بر میزان خوردگی را فراهم میکند. مخزن مورد آزمون، مخزن فولاد کربنی با 23 متر قطر و 7 متر ارتفاع و کاملاً عایق بود. وضعیت دیواره مخزن زیر عایق برای صاحبان دارایی نگرانکننده بود لذا تصمیم به انجام آزمون آکوستیک امیشن گرفتهشد.

آزمون آکوستیک امیشن

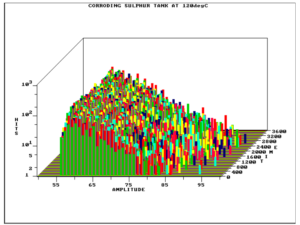

سوراخهای کوچکی در عایق برای نصب سنسور بریده شد و سنسورها با استفاده از گیرههای مغناطیسی و کوپلنت صوتی با دمای بالا متصل شدند. روش معمول آزمون آکوستیک امیشن به ترتیب کالیبره کردن حساسیت سنسور در محل، بررسی سطوح نویز پس زمینه قبل از شروع آزمایش و در آخر بالا بردن سطح در یک مخزن یا فشار در یک مخزن تحت فشار است. با این حال، در این مورد، به دلیل خوردگی فعال زیر عایق، چنان سطح بالایی از فعالیت آکوستیک امیشن وجود داشت که روشهای آزمایش یکپارچگی معمولی نیاز به استفاده نداشت و مخزن از نظر آزمون آکوستیک امیشن، Failed گردید. پس از کاهش قابل ملاحظه سطح محصول و پس از برداشتن کلیه عایقها، خوردگی در نواحی مشخصشده رویت گردید. دادههای آکوستیکی دریافتی در یک ساعت مانیتورینگ مخزن در شکل زیر آمدهاست.

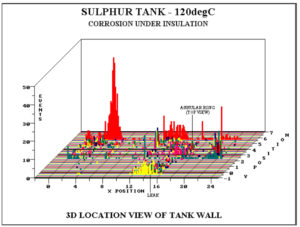

تجزیه و تحلیل توزیع فعالیت آکوستیک امیشن با به دست آوردن مکانهای منبع ابتدا با تجزیه و تحلیل سه بعدی، منابع اصلی را دقیقاً بالای bottom knuckle و همچنین در میانه ارتفاع مخزن، نشان داد. این نتیجه که ارتباط بسیار خوبی با آسیب خوردگی رویتشده نشان داد، احتمالاً تابعی از ماندن آب در زیر عایق است.

در شکل زیر نمودار بالا دامنه سیگنال را به عنوان تابعی از ارتفاع نشان میدهد و بزرگترین سیگنالها از فعالترین مناطق میآیند. نمودار پایین تعداد رویدادها را به عنوان تابعی از ارتفاع بر حسب متر نشان میدهد.

پیامد خوردگی مخزن گوگرد : آتش سوزی و انفجار

FeS که در اثر خوردگی تماسی آهن/گوگرد ایجاد میشود، بسیار پیروفوریک است. مواد پیروفوریک موادی هستند که با قرار گرفتن در معرض اکسیژن فورا مشتعل میشوند. به طوری که یک توده به اندازه یک چهارم در معرض هوا داغ میشود. پرکردن مجدد مخزن با گوگرد مایع داغ ممکن است گوگرد جامد را ذوب کند و FeS را در معرض اکسیژن قرار دهد. در این حالت، همانطور که FeS اکسید میشود، ممکن است بخار گوگرد یا H2S را در فضای بالای مخزن مشتعل کند که منجر به احتراق “کنترل نشده” شود. ذوب مجدد، در ترکیب با ارتعاش مکانیکی، می تواند محصول خوردگی داغ قرمز را از جای خود خارج کند به طوری که در گوگرد مایع سقوط کند و باعث آتش سوزی در مخزن شود.

هنگامی که FeS و گوگرد مایع در مجاورت هوا با هم تماس پیدا میکنند، این نوع احتراق مورد توجه بسیاری از کارگران قرار گرفتهاست. در یک مورد در یک پالایشگاه، اعتقاد بر این است که حذف گوگرد مایع از مخزن باعث مکیده شدن هوا به داخل مخزن از طریق درپوش هوا شده و FeS را در آن مکان خارج میکند. گرم شدن سریع FeS باعث انفجار در داخل مخزن میشود که به آن آسیبی غیر قابل تعمیر میرساند. واضح است که باید از تجمع FeS در مخزن گوگرد به طور حتم اجتناب شود.

جمع بندی

اعتقاد بر این است که خوردگی علت اصلی مشکلات ایمنی، عملکرد و طول عمر مرتبط با مخازن ذخیره گوگرد است. محتملترین مکانیسم خوردگی، ناشی از ترکیب گوگرد جامد و آب مایع در سطوح فلزی است. فن آوریهایی برای گرم کردن مخازن گوگرد میتواند در حفظ گوگرد در حالت مذاب موثر باشد، اما آنها به اندازه کافی تمام سطوح داخلی مخزن را گرم نمیکنند. به منظور طراحی موفقیت آمیز یک سیستم نگهداری حرارتی خارجی، طراح باید توانایی مدلسازی مسیرهای انتقال حرارت مخزن و پیشبینی دمای مخزن را برای کل محدوده شرایط عملیاتی داشته باشد.

:Reference

ACOUSTIC EMISSION FROM ACTIVE CORROSION UNDER THE INSULATION OF A SULPHUR TANK / PHILLIP T. COLE and STEPHEN N. GAUTREY

PREVENTING CORROSION IN SULFUR STORAGE TANKS / Peter D. Clark

آکوستیک امیشن خوردگی فعال در زیر عایق مخزن گوگرد (مطالعه موردی)