مخازن نفتی برای ذخیره نفت خام، سوخت هواپیما، بنزین و سایر فرآوردهها در بالا و زیرزمین استفاده میشوند. نشتی مخازن ممکن است آسیب زیست محیطی قابل توجهی ایجاد کند و ایمنی را به خطر بیندازد. یک نشت 45 لیتری بنزین حاوی حدود 230 گرم بنزن است که برای آلوده کردن 46 میلیون لیتر آب کافی است. بر اساس آمارهای موجود در کشورهای توسعهیافته، تا یک سوم مخازن ذخیرهسازی زیرزمینی نفت که قبل از دهه 1990 نصب شدهبودند، نشتی دارند. در دهههای اخیر روشهای مختلفی برای ارزیابی غیرمخرب سازههای فلزی و پلاستیکهای تقویتشده با الیاف (FRP) توسعهیافته و به کار گرفتهشدهاند. در میان این روشها، فناوری آکوستیک امیشن (AE) منحصربهفرد است. زیرا نه تنها نقصها را شناسایی میکند، بلکه برای نظارت بر زمان واقعی یکپارچگی سازه بدون وقفه در عملیات، تمیز کردن یا تخلیه محصول استفاده میشود.

از دهه 1970، فناوری آکوستیک امیشن ( AE) به طور گسترده برای بازرسی سازههای نفتی در سراسر جهان استفاده میشود و تجربه اثبات شدهای در ارزیابی موارد زیر دارد:

- مخازن ذخیره سازی روی زمین.

- مخازن ذخیره سازی زیرزمینی ساختهشده از فولاد و پلاستیک های تقویتشده با الیاف.

- لوله کشی نفت (بالای زمین و زیرزمینی).

- مخازن حمل و نقل ریلی و زمینی فرآوردههای نفتی.

- مخازن سوخت هواپیماها و کشتیها.

آکوستیک امیشن (Acoustic Emission)

آکوستیک امیشن (AE) پدیدهای از تابش امواج صوتی و فراصوت (استرس) در موادی است که تحت فرآیندهای تغییر شکل یا شکستگی قرار میگیرند.

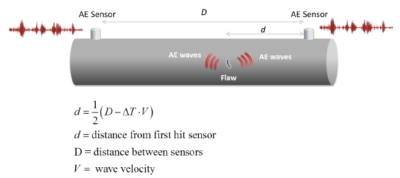

انتشار ترک در مواد جامد بارگذاریشده مانند فلز و کامپوزیت منجر به آزاد شدن سریع انرژی پتانسیل به شکل امواج تنش با فرکانسهای معمولاً بین 50 کیلوهرتز و 2 مگاهرتز میشود. این امواج در طول سازه برای فواصل چند متری منتشر میشوند و توسط حسگرهای پیزوالکتریک شناسایی میشوند. سپس تجزیه و تحلیل ویژه امواج AE شناساییشده برای تعیین منابع نقص آکوستیک امیشن، شناسایی نوع نقص، ارزیابی میزان انتشار نقص و حساسیت آن به تغییرات بار/تنش/عملیات انجام میشود. علاوه بر انتشار ترک، سایر منابع آکوستیک امیشن ناشی از خوردگی، ترک خوردگی ناشی از تنش و نشت به آسانی توسط فناوری آکوستیک امیشن(AE) شناسایی و ارزیابی میشوند.

فناوری آکوستیک امیشن (AE) چگونه به کار میرود؟

بازرسی دیواره و سقف مخازن روی زمین :

- بازرسی برای شناسایی و ارزیابی عیوب در ساختار مخزن از جمله ترکهایی با ماهیتهای مختلف در جوش، آسیب خوردگی و غیره. بازرسی مخازن در حین سرویس انجام میشود.

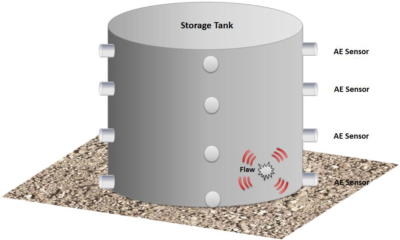

- در طول بازرسی، مجموعهای از سنسورهای آکوستیک امیشن حساس در محدوده 200-100 کیلوهرتز در اطراف مخزن در چندین سطح با فاصله معمولی چند متر نصب میشوند.

- در صورت اعمال فشار بالاتر از سطح مایع میتوان بازرسی اضافی سقف را انجام داد.

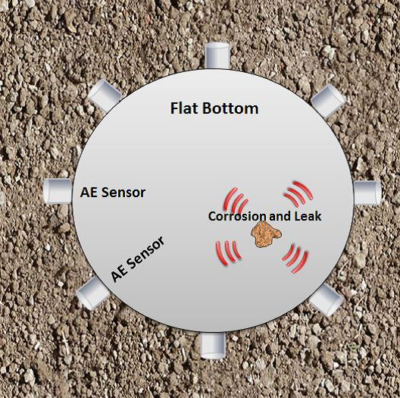

بازرسی کف مخزن :

- بازرسی کف به ویژه برای تشخیص آسیب خوردگی قابل توجه و تشخیص نشتی مهم است.

- در طول بازرسی، مجموعهای از سنسورهای AE در اطراف قسمت پایین مخزن نصب میشود. به عنوان مثال، 6 سنسور برای مخازن با قطر 25 متر و 24 سنسور برای مخازن با قطر تا 100 متر توصیه میشود.

- سطح مایع باید تا حد امکان بالا باشد اما کمتر از 50٪ نباشد.

- پس از زمان بندی محصول 24 ساعت برای نفت خام و 12 ساعت فرآوردههای نفتی، نظارت AE آغاز میشود. به طور معمول، نظارت AE برای حداقل 1 ساعت انجام میشود، اما زمانهای نظارت طولانیتر تا 1 روز به ویژه در شرایط صداهای محیطی ناشی از باد، باران، لرزش و غیره مورد نظر است.

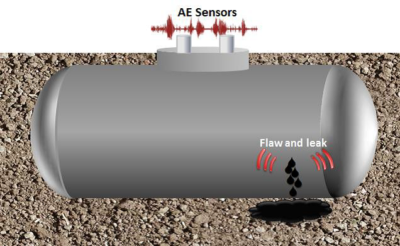

مخازن زیرزمینی :

- بازرسی مخازن زیرزمینی توسط فناوری آکوستیک امیشن به طور گسترده برای تشخیص وجود نشت، عیوب ساختاری و آسیب خوردگی انجام میشود.

- در حین بررسی، دو سنسور بر روی دهانه مخزن ذخیره زیرزمینی نصب میشود.

- پایش AE به مدت یک ساعت با خوانش فشار همزمان انجام میشود.

لوله کشی زیرزمینی نفت :

- فناوری آکوستیک امیشن برای تشخیص نشت، ترک با ماهیتهای مختلف و آسیب خوردگی در لولههای زیرزمینی نفت استفاده میشود.

- در حین بررسی در هر چند متر سوراخهای کوچک حفر میشود (چند متر برای تشخیص ترک و خوردگی و تا 25 متر برای تشخیص نشت).

- لولهها از نظر ایجاد عیب و نشت حداقل به مدت یک ساعت نظارت میشوند.

تست آکوستیک امیشن (AE) چقدر قابل اعتماد است ؟

در می 2005، یک روش توصیه شده برای آزمایش آکوستیک امیشن برای خوردگی در صفحه پایین مخازن بالای زمین توسط موسسه فشار بالا ژاپن (HPIJ) صادر شد. این روش توسط پروژه تحقیقاتی انجام شده توسط HPIJ و با حمایت شرکت ملی نفت، گاز و فلزات ژاپن توسعه یافته است. از زمان معرفی این روش، بیش از 160 مخزن مورد بازرسی قرار گرفت. نتایج نشان داد که بین آکوستیک امیشن و پارامترهای خطر خوردگی همبستگی خوبی وجود دارد و مزایای آکوستیک امیشن آزمایش گستردگی آسیب خوردگی را نشان میدهد.

مزایای منحصر به فرد آکوستیک امیشن (AE) و افزایش ایمنی

- بررسی 100% ساختار

- بدون نیاز به تخلیه محصول

- بدون تمیز کردن

- تشخیص قابل اعتماد نقص و نشت

- ارزیابی میزان انتشار عیب

- تمایز بین عیوب در حال توسعه و غیر در حال توسعه

- نظارت کمّی درازمدت عیوب

- اولویت بندی مخازن برای نگهداری و تعمیر