نظارت بر شرایط ماشین آلات دوار مانند تشخیص عیوب یاتاقان ها به منظور بهبود پایداری کاری مهم است. آکوستیک امیشن (AE) و تجزیه و تحلیل ارتعاش برخی از کاملترین تکنیکهای مورد استفاده برای این منظور هستند. AE توانایی تشخیص فاز اولیه تخریب اجزا را دارد. علاوه بر این، مشاهدهشده که آنالیز ارتعاش در سرعتهای چرخشی پایین (زیر 100 دور در دقیقه) موفقیتآمیز نیست. زیرا انرژی تولیدشده در این ناحیه سرعت با استفاده از ارتعاش معمولی قابل تشخیص نیست. از این منظر، این مقاله مروری کوتاه بر استفاده از تکنیک AE برای نظارت بر شرایط یاتاقان ارائه کرده است.

قبل از قرن 21، تحقیقات محدودی در مورد نظارت بر وضعیت ماشین آلات دوار با سرعت پایین وجود داشت. با این حال، حجم عظیمی از تحقیقات برروی سرعت چرخش زیاد اجزای مختلف مانند یاتاقان ها، شفت ها، گیربکس ها و غیره متمرکز شدهاست. اگرچه تعدادی از صنایع از جمله کارخانه های فولاد و کاغذ، تاسیسات فاضلاب آب و توربین های بادی در سراسر جهان از ماشین آلات دوار کم سرعت استفاده می کنند، بیشتر خرابی ها در این کاربردها به دلیل توقف یا خرابی مربوط به وضعیت یاتاقان ها است که یکی از اجزای حیاتی آن است.

آکوستیک امیشن برای تشخیص عیوب یاتاقان

مواد به طور طبیعی وقتی تغییر شکل میدهند، انرژی الاستیک آزاد میکنند که به آکوستیک امیشن (AE) یا انتشار موج تنش معروف است. در طول 30 سال گذشته، بسیاری از محققان توسعه کاربردهای آکوستیک امیشن برای نظارت بر وضعیت یاتاقان ها را بررسی کردهاند. فعالیت AE ناشی از نقص یاتاقان به چهار عامل اصلی از جمله سیگنالهای AE گذرا و تصادفی متعدد مرتبط با نقص یاتاقان نسبت دادهمیشود. علاوه بر این، سیگنالهای شناساییشده در محدوده فرکانس AE به جای عیوب دیگر مانند عدم تعادل، ناهماهنگی، خمش شفت و همچنین رزونانسهای دیگر اجزای اصلی ساختاری، نشاندهنده عیوب یاتاقان هستند. اگر مبدل در نزدیکی یاتاقان قرار بگیرد، میتوان محتوای فرکانس بالا ناشی از خطای یاتاقان را تشخیص داد زیرا آثاری که از سایر اجزای دستگاه منشا میگیرند با رسیدن به سنسور بسیار ضعیف میشوند.

تجهیزات تجربی

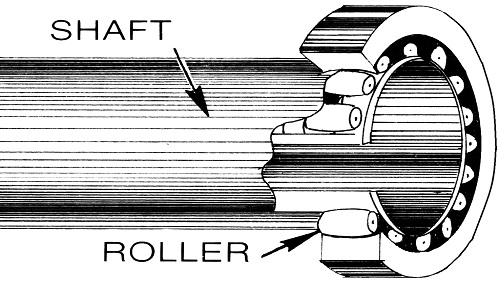

دکل آزمایشی برای شبیه سازی مراحل اولیه عیوب یاتاقان طراحی شدهاست. شکل 1 را ببینید. دکل از یک واحد موتور/جعبه دنده تشکیل شده بود که محدوده سرعت چرخشی بین 10 تا 4000 دور در دقیقه ارائه میکرد. دو یاتاقان پشتیبانی تراز، یک کوپلینگ لاستیکی و یک یاتاقان پشتیبانی بزرگتر، از نوع FAFNIRDRN-A9598 (قطر سوراخ داخلی 50 میلی متر) استفاده شد.

شکل1 : دکل آزمایشی یاتاقان، درج نمای نزدیک از یاتاقان تست را نشان می دهد.

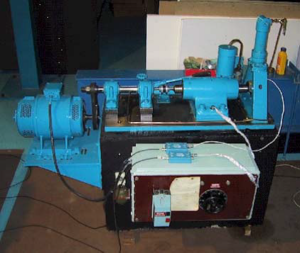

یاتاقان مورد بررسی یک غلتک کروی اسپلیت کوپر، نوع 01C/40GR بود. این نوع یاتاقان اجازه میدهد که یاتاقان های آزمایشی در طول برنامه آزمایشی به طور منظم بازرسی شوند. علاوه بر این، امکان مونتاژ اجزای معیوب را با حداقل اختلال در دکل آزمایشی فراهم کرد. بار شعاعی از طریق یک قوچ سیلندر هیدرولیک که توسط یک قاب “H” پشتیبانی می شود به بالای بلبرینگ اعمال شد. تمام تلاشها برای اطمینان از ثابت ماندن مقدار گریس در بلبرینگ انجام شد. لازم به ذکر است که برای تمامی آزمایش ها و شبیه سازی ها، مبدل گیرنده بر روی محفظه یاتاقان تست سیمان شدهاست، (شکل 2).

شکل2 : موقعیت سنسور گیرنده AE روی یاتاقان مورد آزمایش.

ویژگی های یاتاقان آزمایشی (Split Cooper، نوع 01C/40GR) عبارت اند از:

- قطرداخلی(متخلخل) 40 میلی متر

- قطر خارجی 84 میلی متر

- قطر غلتک 11.9 میلی متر

- تعداد غلتک 10 عدد

پردازش سیگنال

پارامترهای AE اندازه گیریشده برای تشخیص در این تحقیق خاص عبارت بودند از دامنه، r.m.s، انرژی و شمارش AE. تعداد AE در درصدهای متفاوتی از دامنه تعریفشده محاسبه شد.

سیستم جمع آوری داده

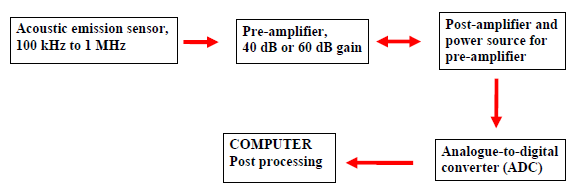

یک سنسور نوع پیزوالکتریک (Physical Acoustic Corporation نوع WD) با محدوده فرکانس کاری 100 کیلوهرتز تا 1000 کیلوهرتز استفاده شد. نمودار شماتیک از سیستم اکتساب در شکل نمایان 3 است.

شکل3 : نمودار شماتیک سیستم جمع آوری

پیش تقویت بین 40 تا 60 دسی بل (PAC نوع 1220A، پهنای باند بین 20 کیلوهرتز و 1.2 مگاهرتز) بود. سیگنال خروجی از پیش تقویت کننده (یعنی از طریق کابل BNC/کواکسیال) مستقیماً به یک کارت اکتساب در یک کامپیوتر متصل شد. در مجموع 33000 نقطه داده در هر اکتساب (فایل داده) با نرخ نمونه برداری 4 مگاهرتز ثبت شد. صد (100) فایل داده برای هر مورد شبیه سازی شده ثبت شد که بیش از 0.8 ثانیه داده در هر شبیه سازی خطا ارائه می کند. این معادل 8 دور داده در 600 دور در دقیقه بود.

نتیجه

استفاده از r.m.s و مقادیر شمارش به عنوان یک تکنیک قوی برای تشخیص آسیب یاتاقان تایید شدهاست. پارامترهایی مانند r.m.s و انرژی نشان میدهد که با افزایش سرعت، بار و اندازه نقص ارتباط دارند. مقادیر حداکثر دامنه AE با افزایش سرعت اما نه با بار و اندازه نقص ارتباط داشت. علاوه بر این، نشان داده شدهاست که رابطه بین یکپارچگی مکانیکی یاتاقان و تعداد AE مستقل از سطح آستانه انتخاب شده است، اگرچه آستانه حداقل 30٪ از کمترین سرعت و شرایط عملیاتی بار توصیه می شود.

مشاهده شد که شمارش AE می تواند برای تشخیص اندازه نقص برای طول های تا 15 میلی متر و عرض 1 میلی متر استفاده شود. ممکن است نتیجه گیری شود که آستانه ایده آلی وجود ندارد که بتوان آن را برای تجزیه و تحلیل در تمام شرایط عملیاتی اعمال کرد. بنابراین، در کاربرد AE برای تشخیص یاتاقان، بهویژه در ماشینهایی که در محدودهای از شرایط سرعت کار میکنند، بررسی نویز پسزمینه در تمام سرعتهای عملیاتی فرآیند توصیه میشود.

برای دسترسی به منبع مقاله کلیک کنید.