طبق گفته موسسه نفت آمریکا (API)، ارزیابیهای Fitness-For-Service (FFS)، “ارزیابیهای کمی مهندسی هستند که برای نشان دادن یکپارچگی ساختاری یک جزء در حین سرویس حاوی نقص یا آسیب انجام میشوند.” تکنیکهای ارزیابی FFS برای طیف گستردهای از انواع آسیب مانند LTA، ترکها، فرورفتگیها و موارد دیگر قابل اجرا هستند. اینها ابزارهای تحلیلی بسیار قدرتمندی هستند که اغلب به اپراتورها این امکان را میدهند که نه تنها کارخانه را در حال کار، بلکه آن را ایمن نگه دارند. لازم به ذکر است که اطلاعات ارائهشده در این بحث تنها مقدمهای کوتاه برای ارزیابی FFS است. قبل از استفاده از هر یک از این تکنیکها، ضروری است که مهندسان با API RP-579 و پیادهسازی آن به طور کامل آشنا باشند.

تصمیمات اتخاذشده در پایان فرآیند FFS عبارتند از:

- آیا یک قطعه میتواند به کار خود ادامه دهد و اگر چنین است، برای چه مدت؟ پاسخ به این سوال ممکن است مشخص کند که چه زمانی باید بازرسی بعدی انجام شود.

- آیا قطعه قابل تعمیر است؟

- آیا قطعه باید تعویض شود؟

FFS چیست ؟

همانطور که از نام آن پیداست، یک رویکرد برای تعیین فعالیت یا عدم فعالیت تجهیزات است. تجهیزات یا سیستم مورد نظر ممکن است دارای نقص یا آسیبهای دیگری باشد. یا ممکن است در معرض شرایط عملیاتی شدیدتر از آنچه در طراحی اصلی پیشبینیشده است قرار گیرد. نتیجه FFS، تصمیمی برای تعمیرات، رتبهبندی مجدد، تغییر یا کنارگذاشتن تجهیزات است. تجزیه و تحلیل عمر باقیمانده نیز ممکن است به عنوان بخشی از ارزیابی انجام شود، که میتواند برای تنظیم فواصل بازرسی آینده و بودجه بندی هزینههای سرمایهای زمانی که تجهیزات موجود از کارافتاده میشوند، استفاده شود.

FFS با پیشبینی مکانهای آسیب احتمالی و حالتهای خرابی، تخمین عمر باقیمانده و توجیه افزایش عمر فراتر از عمر طراحی را پشتیبانی میکند. FFS را میتوان پس از به دست آمدن نتایج NDT انجام داد. یا میتوان آن را قبل از NDT انجام داد تا نمودارهایی برای ارزیابی نتایج به دستآمده ارائه شود. FFS گاهی اوقات به عنوان ارزیابی انتقادی مهندسی نامیدهمیشود. یک ارزیابی معمولی FFS ممکن است شامل چندین رشته مهندسی باشد و نیاز به جمع آوری دادهها از تعدادی منبع دارد. اگرچه ممکن است یک نفر در انجام ارزیابی نقش اصلی را ایفا کند، اما برای ارائه دادهها و تخصصهای مهم باید به دیگران تکیه کند.

برخی از زمینههای تخصصی که ممکن است بخشی از ارزیابی FFS باشد :

- تجزیه و تحلیل تنش: برآورد دقیق تنشهای اعمال شده بر مولفه مورد نظر برای ارزیابی یکپارچگی سازه و عمر باقیمانده است.

- مهندسی متالورژی/مواد: درک عملکرد مواد مختلف در شرایط محیطی، دما و سطوح تنش خاص برای اطمینان از عملکرد ایمن و قابل اعتماد ضروری است.

- خوردگی: درک مکانیسم(های) تخریب محیطی که منجر به آسیب شدهاست، پیش نیاز ارزیابی FFS است. علاوه بر این، تخصص در مورد خوردگی برای ارائه اقدامات اصلاحی مناسب مفید است.

- عملیات کارخانه: تعامل با پرسنل کارخانه معمولاً برای درک پارامترهای عملیاتی برای تجهیزات مورد نظر ضروری است. اطلاعاتی مانند دما و فشار کارکرد، محیط فرآیند و روشهای راهاندازی/خاموش کردن ورودیهای کلیدی ارزیابی FFS هستند.

مزایای FFS

استانداردهای FFS مانند API 579-1/ASME FFS-1 را میتوان برای ارزیابی ایمن بودن یا نبودن استفاده از تجهیزات قدیمی که ممکن است در سرویس خراب شدهاند مورد استفاده قرار داد. در حالی که ایمنی بهبودیافته یک مزیت آشکار FFS است، مزایای اقتصادی قابل توجهی نیز برای این فناوری وجود دارد که ممکن است کمتر آشکار باشد. به عنوان مثال، تعطیلیهای برنامه ریزی نشدهای که منجر به تولید از دسترفته میشود، بسیار پرهزینه است. ارزیابیهای FFS که بر روی داراییهای کلیدی در طول یک تعطیلی برنامهریزیشده انجام میشود میتواند احتمال قطعیهای برنامهریزی نشده را تا حد زیادی کاهش دهد.

هنگامی که نقص یا آسیبهای دیگر شناسایی میشود، تصمیم گیری در مورد نحوه برخورد با چنین نواقصی پیامدهای اقتصادی بسیار زیادی دارد. اگر عیبهایی در حین کارکرد عادی کشف شود، ارزیابی FFS میتواند تعیین کند که آیا کارکردن تجهیزات تا زمان قطع برنامهریزیشده بعدی ایمن است یا خیر. اگر نتیجه ارزیابی FFS در چنین موردی مطلوب باشد، اپراتور میتواند از یک خاموشی برنامه ریزی نشده پرهزینه جلوگیری کند.

حتی در هنگام قطع کار، چه برنامهریزی شده یا نشده، مشروط بر اینکه ارزیابی FFS نشان دهد که تجهیزات میتوانند تا زمان خاموش شدن برنامهریزی شده بعدی به طور ایمن کار کنند، بهتر است از تعمیرات اجتناب شود یا به تعویق بیفتد. قطعیهای برنامهریزی نشده قطعات میتواند پرهزینه باشد، زیرا زمان طولانی تحویل قطعات جایگزین میتواند منجر به تاخیرهای زیادی در تولید شود. ارزیابیهای FFS، مبنایی منطقی برای تعیین اینکه آیا یک قطعه آسیبدیده تا زمانی که یک قطعه جدید جایگزین شود میتواند به کار خود ادامه دهد یا خیر را فراهم میکند.

کاربرد FFS

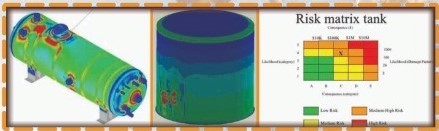

یک مثال از برنامههای کاربردی در زیر آمده است. نمونهی زیر تنها نمونه کوچکی را نشان میدهد.

خوردگی خط لوله

خطوط لوله مکانیزمهای تخریب مختلفی از جمله خوردگی، ترکخوردگی و فرورفتگی را تجربه میکنند. ارزیابی FFS API/ASME میتواند برای هر یک از این مکانیسمهای آسیب اعمال شود. اکثر خطوط لوله به صورت دورهای با بازرسی درون خطی (ILI) بررسی میشوند. مناسبترین فناوری به محتویات خط لوله و نوع آسیبی که فرد میخواهد تشخیص دهد بستگی دارد. ضریب مقاومت باقیمانده (RSF) برای قطعات کوتاه لوله، معمولاً به طول 1 متر محاسبه میشود. مقادیر RSF برای رتبه بندی تک تک قطعات لوله از نظر آسیب خوردگی استفاده میشود. بخشهایی با کمترین مقادیر RSF مربوط به مناطق بسیار خورده شده است. نرمافزار LifeQuest Pipe با استفاده از مدلهای نرخ خوردگی اختصاصی، میتواند عمر باقیمانده هر بخش را نیز تخمین بزند.

جمع بندی

از زمان انتشار رویه اصلی API 579 در سال 2000، FFS کاربرد گستردهای در طیف وسیعی از صنایع متکی به تجهیزات تحت فشار داشته است. این فناوری هم از نظر ایمنی و هم سودآوری مزایای بسیار زیادی دارد. استاندارد API/ASME که اخیراً منتشر شده است نشان دهنده FFS پیشرفته در روششناسی است. کمیته مشترک API/ASME که این استاندارد را حفظ میکند متعهد به گسترش و بهبود آن در سالهای آینده است.

تتا با همکاری متخصصین با تجربه در حوزه FFS، خدمات مرتبط با تحلیل انواع مخازن نگهداری و تحت فشار را ارئه مینماید.