رویههای آزمایش و ارزیابی مخازن تحت فشار با آکوستیک امیشن

یکی از جنبههای بسیار مهم آزمایش مخازن و ظروف تحت فشار با آزمون آکوستیک امیشن تنظیم مناسب و فاصلهگذاری مناسب سنسورها بمنظور اطمینان از “پوشش” کافی مخزن است. یعنی اطمینان از اینکه سیگنالهای تولیدشده توسط سازه به وسیله حداقل یک سنسور آکوستیک امیشن قابل تشخیص باشد. تضعیف سیگنال (کاهش انرژی سیگنال، دامنه و غیره) مربوط به مواد و هندسه است. بنابراین، قبل از قراردادن سنسور، تضعیف با استفاده از منابع آکوستیک امیشن که شبیهسازی میشوند روی خود ساختار مورد آزمایش اندازهگیری میشود. این نشاندهنده حداکثر فاصله ممکن بین سنسورها است که طبق رویهها (استانداردهای آزمایش) یعنی تعداد مورد نیاز سنسورها برای پوشش مخزن مورد نیاز است.

الزامات حساسیت تست ممکن است بسته به دامنه آزمایش و نیازهای مکان متفاوت باشد. هنگامیکه هدف اولیه آزمایش شناسایی و ارائه توصیههایی برای “مناطق” فعال در مخزن است، لازم است که یک منبع توسط حداقل یک سنسور شناسایی شود. سپس حداکثر فاصله سنسور (یعنی حداقل تعداد سنسورها) بعنوان فاصلهای که طول میکشد تا یک سیگنال با دامنه معین بمقدار معینی کاهش یابد، یعنی زیر یک “آستانه تشخیص” مشخص، تخمین زدهمیشود.

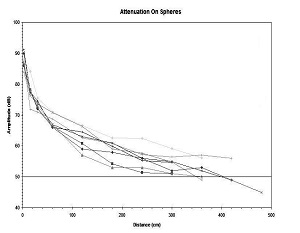

با این حال، هنگامیکه هدف شامل ارائه اطلاعات درمورد شناسایی منبع و مشخصهسازی میشود، هدف از راهاندازی سنسور ارائه قابلیتی برای مکان مسطح منابع آکوستیک امیشن است. یعنی منبع باید توسط حداقل سه سنسور شناسایی شود. واضح است که تنظیم (جانمایی) سنسور آزمایشی همیشه مسئله آسانی نیست. زیرا هیچ قانون جهانی برای دانستن ویژگیهای تضعیف مخزنها برای محاسبه حداکثر فاصله سنسور و تعیین موقعیت سنسورها روی مخزن وجود ندارد. اندازهگیریهای واقعی باید روی خود مخزن انجام شود. ارزیابی اولیه برای چیدمان سنسور ممکن است قبل از رسیدن به محل براساس مقادیر میرایی ثبتشده قبلی از مواد مشابه و ضخامت دیوار انجام شود. شکل1 منحنیهای میرایی را نشان میدهد که در طول آزمایشهای آکوستیک امیشن واقعی مخازن کروی بدست آمدهاند.

شکل 1: منحنی میرایی سیگنال AE واقعی از برخی مخازن کروی آزمایش شده

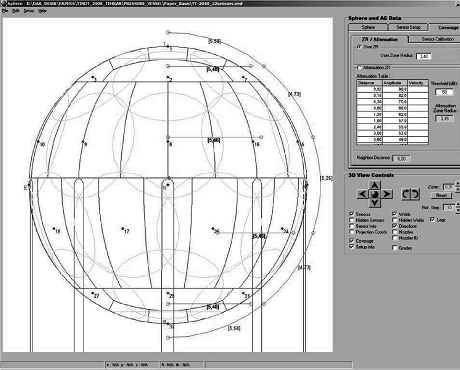

با این حال، مطالعه میرایی واقعی روی خود مخزن ممکن است نتایجی را ارائه دهد که میتواند حداکثر فاصله سنسور و طرح سنسور متفاوت را نشان دهد. درچنین شرایطی، لازم است بتوانیم تنظیمات جدیدی را طراحی کنیم، تعداد سنسورهای بیشتری داشته باشیم و یا حتی در صورت تمایل از سنسورهای کمتری استفاده کنیم. نرمافزار تخصصی برای این کار توسعه یافتهاست که امکان پیکربندی مجدد آسان چیدمان سنسورها را، اعم از دستی یا خودکار، فراهم میکند و براساس دادههای میرایی واقعی (شکل 2) و برای هر مقدار مشخصی از تشخیص مورد نیاز، منطقه پوشش را برای هر سنسور فراهم میکند.

شکل 2: چیدمان حسگر روی یک ظرف کروی که پوشش حسگر و فاصله کلید حسگر را برای راحتی راهاندازی نشان میدهد. قسمت بالا سمت راست: دادههای تضعیف واقعی ورودی کاربر و آستانه تشخیص که برای رسم پوشش استفاده میشود.

علاوه براین، به دلیل اجزای خاص (فلنج، نازل، نردبان، پاها، و غیره) ممکن است همیشه از قبل توصیه نشود یا در نقشهها مشخص نباشد. نصب یک یا چند سنسور در موقعیت از پیش تعریفشده ممکن است امکان پذیر نباشد. در چنین مواردی، سنسورهای جداگانه باید در موقعیتهای نزدیک نصب شوند و پوشش مجدداً باید تأیید شود. سپس تعداد مورد نیاز سنسورها ترجیحاً در یک طرح معمولی برروی سازه قرار میگیرند. (که در صورت لزوم، استفاده از الگوریتمهای مکانیابی را نیز تسهیل میکند یعنی تشکیل مثلث یا ذوزنقه و غیره). به عنوان مثال، یک کره فولادی با قطر 16.5 متر تقریباً به 32 سنسور نیاز دارد.

نوع سنسور (حساسیت فرکانس) با روشهای استاندارد تعریف میشود و بالاترین حساسیت خود را در 150 کیلوهرتز دارد. سنسورها با استفاده از کوپلنت صوتی روی سطح قرار میگیرند. در صورت مغناطیسی بودن سازه با نگهدارندههای مغناطیسی مخصوص و در صورتی که سازه غیر مغناطیسی است با چسب داغ یا سیلیکون در جای خود نگهداشته میشوند. در مورد دماهای بسیار پایین (برودتی) روی سطح کره، قسمت کوچکی از عایق که برای جلوگیری از تشکیل یخ نصب شدهاست باید بطور موقت در هر مکان سنسور برداشتهشود. پس از نصب سنسور (چند دقیقه) عایق مجدداً انجام شود. سیگنال توسط کابلهای کواکسیال به سیستم آکوستیک امیشن هدایت میشود.

نگرانی اصلی نویز از محیط یا فرآیندهای اطراف است. بنابراین مهم است که اطمینان حاصل شود که هر نویز از منبع حذف میشود و هر داده جمعآوری شده در طول آزمایش واقعی از ساختار است. نویز همچنین میتواند با مکانیسمهایی مانند نشت مایع یا گاز، ذرات سست روی سطح، تغییرات ناگهانی حجم محصول و غیره از ساختار ناشی شود. این نوع نویز باید در تجزیه و تحلیل پس از دادهها شناسایی و حذف شود. در طول آزمایش اپراتور میتواند فعالیت را در زمان واقعی با استفاده از چندین نمودار مرتبط با پارامترهای آکوستیک امیشن یا مشاهده بموقع آنها برای پیگیری فعالیت صوتی نظارت کند.

نتیجه گیری

آزمون آکوستیک امیشن یک تکنیک NDT جهانی است که امکان بازرسی 100% سازه از جمله جوشها و مواد پایه را در طی یک بار اعمال فشار فراهم میکند. در طول آزمایش آکوستیک امیشن ، عیوب در ساختار در مراحل اولیه، قبل از اینکه به مرحله خطر و حیاتی نزدیک شود، شناسایی میشود. بنابراین امکان انجام اقدامات اولیه را فراهم میکند و ایمنی کارخانه را بطور قابل توجهی افزایش میدهد. زیرا مخازن و ظروف تحت فشار در بعضی موارد حاوی مواد خطرناک هستند. نتایج آزمایش و آنالیز آکوستیک امیشن با رویههای مناسب، شناسایی عیوب کشفشده را از ناچیز تا شدید امکانپذیر میسازد.

بنابراین، بازرسی بیشتر به مناطقی از سازه که مورد نیاز است، به عنوان اولین هدف قرار میگیرد و زمان بازرسی را به شدت کاهش میدهد. در حالی که لازم نیست در بخشهایی از مخزن که در شرایط خوبی هستند زمانی تلف شود. تنها در اروپا هزاران مخزن با استفاده از فناوری آکوستیک امیشن آزمایش شدهاند. این روش همچنین برای مخازن تحت فشار، راکتورها، ستونها، خطوط لوله، درامهای بخار و سایر ماشین آلات و تجهیزات استفاده میشود.

درحال حاضر شرکت تتا در حوزه آزمونهای غیرمخرب پیشرفته برای مخازن و ظروف تحت فشار مجموعه آزمون و سرویسهای متنوعی را ارائه میدهد.