نظارت بر سلامت ساختاری برای یک سیستم توربین بادی

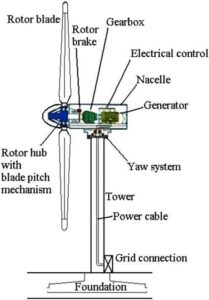

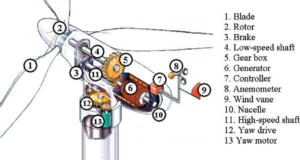

منابع انرژی تجدیدپذیر به دلیل بحران اخیر انرژی و تمایل به دریافت انرژی پاک توجه زیادی را به خود جلب کرده است. در میان کاربردهای دیگر فناوریهای انرژیهای تجدیدپذیر، فناوری توربینهای بادی به دلیل بلوغ فناوری، زیرساختهای خوب و رقابتپذیری هزینه نسبی آن دارای برتری است. به منظور برداشت موثرتر انرژی باد، اندازه توربینهای بادی از نظر فیزیکی بزرگتر شدهاست و کار تعمیر و نگهداری را دشوار میکند. به منظور بهبود ملاحظات ایمنی، به حداقل رساندن زمان خاموشی، کاهش فراوانی خرابیهای ناگهانی و هزینههای هنگفت نگهداری و لجستیک مرتبط با آن و ارائه تولید برق، توربینهای بادی باید هرازگاهی تحت نظارت قرار گیرند تا اطمینان حاصل شود که در وضعیت مناسبی هستند. درشکل 1 یک پیکربندی معمولی توربین بادی محور افقی و شکل 2 اجزای مشترک داخل ناسل را نشان میدهد.

شکل 1 : یک پیکربندی معمولی از یک سیستم توربین بادی محور افقی

شکل 2. اجزای داخل ناسل توربین بادی.

در بین تمام سیستمهای نظارتی، سیستم نظارت بر سلامت سازه (SHM) از اهمیت اولیه برخوردار است زیرا ساختاری است که یکپارچگی سیستم را تامین میکند. سیستمهای نظارت بر سلامت سازه و روشهای تست و ارزیابی غیر مخرب مرتبط در این بررسی مورد بحث قرار میگیرند.

روش تشخیص رویدادهای آکوستیک امیشن

فرآیندهایی مانند ترک خوردن، تغییر شکل، جداشدگی، لایه لایه شدن، ضربه، خرد شدن و غیره، همگی تغییرات گذرا محلی در انرژی کشسان ذخیرهشده با محتوای طیفی وسیع ایجاد میکنند. نظارت بر آکوستیک امیشن در طول بارگذاری پرههای توربین بادی، مزایای قابل توجهی را برای درک مکانیسمهای آسیب پیچیدهای که برروی پرههای توربین رخ میدهد، ارائه میکند و توانایی اپراتور را برای ارزیابی آسیب افزایش میدهد.

شکل 3. یک قایق خدماتی در یک توربین بادی دریایی که دارای پایه خوردگی است.

یک پایش آکوستیک امیشن از پرههای توربین بادی کوچک انجام شد. این آزمایش صدای ترک خوردگی قابل شنیدن را از تیغه نشان داد و منطقه آسیب خرابی را شناسایی کرد. منابع از سنسورهای پیزوالکتریک برای تشخیص مولفه با فرکانس بالای امواج الاستیک (یا امواج آزادکننده تنش) تولیدشده توسط این فرآیندهای اتلاف انرژی در مواد و ساختارها استفاده میکنند. این سیستم میتواند سیگنالهای بسیار ضعیفتری را در حوزه فرکانس غیرقابل شنیدن (20-1200 کیلوهرتز) تشخیص دهد.

رویداد آکوستیک امیشن

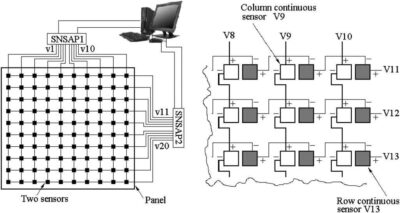

سیگنالهای آکوستیک امیشن را میتوان از نظر دامنه و انرژی مشخص کرد و میتوان استنباطهایی در مورد انواع فرآیندهای آسیبی که در تیغه توربین بادی اتفاق میافتد انجام داد. ویژگیهای یک رویداد آکوستیک امیشن میتواند توسط نرمافزار تشخیص الگو برای ارزیابی آسیب مورد استفاده قرار گیرد. این نرم افزار پتانسیل کاربرد در طرحهای مختلف تیغههای توربین بادی مشابه را دارد. در مواردی که نیاز به دقت بالایی در ارزیابی آسیب است، باید تعداد سنسورها افزایش یابد و متعاقباً تعداد دادههای خروجی به سیستم پردازش سیگنال نیز افزایش یابد. سنسورهای پیوستهردیفی به یک پردازنده آنالوگ و سنسورهای پیوستهستونی به پردازنده آنالوگ دیگری متصل میشوند. شکل 4.

“ب” “الف”

شکل 4. (الف) هر مربع کوچک دو گره سنسور مجاور را نشان میدهد. در این مثال، ده سنسور پیوستهردیفی و ده سنسور پیوستهستونی وجود دارد. (ب) نمای بزرگنمایی در سمت راست جزئیات آرایش سنسورها را برای تشکیل سنسورهای پیوستهردیفی و سنسورهای پیوستهستونی نشان میدهد.

بیشتر پردازش سیگنال به روش آنالوگ انجام میشود. بنابراین میتواند هزینه نگهداری و به دست آوردن تعداد زیادی از کانالهای جمع آوری دادههای دیجیتال را کاهش دهد. پردازندههای آنالوگ دادهها را ساده میکنند و هر کدام تنها دو خروجی را به رایانه ارسال میکنند، که تعداد دادههای مورد پردازش رایانه را کاهش میدهد. روش سیستم عصبی ساختاری (SNS) میتواند آکوستیک امیشن تولیدشده توسط ترک خوردگی، لایهبرداری، آسیب یاتاقان، ناپایداری جریان، ضربهها یا سایر حالتهای شکست مواد را تشخیص دهد. این روش میتواند آسیب را زود تشخیص دهد و رویداد آکوستیک امیشن را در طول رشد آسیب در یک پره توربین بادی ردیابی کند. روش آکوستیک امیشن را میتوان برای یک توربین بادی در حال خدمت برای یک پره چرخان اعمال کرد.

رایج ترین نوع سنسور مورد استفاده در نظارت بر امواج تنش در مواد، بر پایه کریستال پیزوالکتریک روی سطح است. با این حال، روشهای بسیار دیگری وجود دارد که یا از روشهای جایگزین برای تشخیص فعالیت موج تنش استفاده میکنند یا از مواد پیزوالکتریک به روشهای مختلف استفاده میکنند. مانند سنسورهای لایه نازک، مواد مرکب پیزوالکتریک، سنسورهای نورد، سنسورهای پیزوالکتریک تعبیهشده و سنسورهای مبتنی بر نوری.

نتیجه گیری

روش تشخیص رویدادهای آکوستیک امیشن در تشخیص هر حالت آسیب تا مقیاس میکرو بسیار قدرتمند است. با این حال، این روش در شناسایی آسیب و ارزیابی آسیب بیشتر، اگر الگوریتم مناسبی در دسترس نباشد، توانایی کمتری دارد. مکانیابی آسیب بر اساس سرعت موج در سازههای پیچیده ممکن است مؤثرترین روش نباشد؛ زیرا سرعت موج در یک سازه تابعی از پارامترهای هندسی و متریال سازه است. نمونهای از استراتژیهای مختلف که میتواند برای بهبود قابلیت ارزیابی آسیب روش تشخیص رویدادهای آکوستیک امیشن اجرا شود، سیستم عصبی ساختاری در خدمت (SNS) است.

افزودن سیستم سنسور SHM به ساختار توربین بادی ممکن است بر عملکرد توربین تأثیر منفی بگذارد. بنابراین تعداد و مکان سنسورها موضوع بسیار مهمی است. روشهایی که برای توربینهای بادی در حال کار اجرا میشوند باید نشان دهند که میتوانند تحت محدودیتهای تعداد کمی از مکانهای اندازهگیری، و تحت محدودیتی که این مکانها بدون اطلاع قبلی از محل آسیب انتخاب شوند، به خوبی عمل کنند. روش تشخیص آسیب رویدادهای آکوستیک امیشن بر اساس سنسورهای داخلی مناسبترین روش برای هشدار زودهنگام شروع آسیب یا ثبت یک رویداد ضربه است.

تتا با همکاری متخصصین با تجربه مجموعه کاملی از خدمات پایش وضعیت و آزمون های غیرمخرب پیشرفته را در زمینه ذکرشده برای ارزیابی ارائه مینماید.