تست مخرب (DT) قطعه را به نحوی از بین میبرد یا تغییر میدهد طوری که حتی اگر تست را پشت سر بگذارد دیگر برای سرویس مناسب نیست. تست غیر مخرب (NDT) قطعه را خراب و تخریب نمیکند یا تغییر نمیدهد تا در صورت موفقیت در تست، همچنان برای سرویس مناسب باشد. در حین بررسی کلی این تفاوتها، به خاطر داشته باشید که DT و NDT به طور کلی برای اهداف متفاوتی استفاده میشوند.

در حالیکه تست مخرب را میتوان برای تجزیه و تحلیل شکست استفاده کرد، اما بر اطمینان از کیفیت اقلام، قبل از تولید انبوه تمرکز دارد. تستهای غیرمخرب بر روی قطعات در حال کار انجام میشود تا علائم تخریب اولیه را شناسایی کرده و از خرابی تجهیزات جلوگیری کند. آنها به تیمهای تعمیر و نگهداری کمک میکنند تا تعمیر و نگهداری مبتنی بر شرایط و تعمیر و نگهداری پیش بینی را انجام دهند.

تست غیرمخرب (NDT) چیست؟

تست غیرمخرب (NDT) یک تکنیک تست و تجزیه و تحلیل است که توسط صنعت برای ارزیابی خواص یک ماده، جزء، ساختار یا سیستم برای عیوب و ناپیوستگیهای جوشکاری بدون آسیب رساندن به قطعه اصلی استفاده میشود. NDT همچنین به عنوان معاینه و ارزیابی غیرمخرب (NDE) و بازرسی غیرمخرب (NDI) شناخته میشود.

روش های تست غیرمخرب

روش های تست NDT فعلی عبارتند از:

تست آکوستیک امیشن (AE)

این یک تکنیک NDT است که بر تشخیص انفجارهای کوتاه اولتراسوند ساطع شده توسط ترکهای فعال تحت بار تکیه دارد. تست AE که اغلب یک روش نظارت مستمر سلامت سازه (SHM) میباشد که برای همه تجهیزات کاریرد دارد به عنوان مثال برای مخازن تحت فشار، مخازن اتمسفریک، راکتورها، خطوط لوله، روی پل ها و …. که نشتی و خوردگی فعال نیز توسط AE قابل تشخیص هستند.

تست الکترومغناطیسی (ET)

این روش تست از جریان الکتریکی یا میدان مغناطیسی استفاده میکند که از یک قسمت رسانا عبور میکند. سه نوع آزمایش الکترومغناطیسی شامل آزمایش جریان گردابی، اندازهگیری میدان جریان متناوب (ACFM) و آزمایش میدان از راه دور (RFT) وجود دارد. آزمایش جریان گردابی از یک سیم پیچ جریان متناوب برای القای میدان الکترومغناطیسی به قطعه آزمایش استفاده میکند. اندازهگیری میدان متناوب و آزمایش میدان از راه دور هر دو از یک پروب برای معرفی یک میدان مغناطیسی استفاده میکنند و RFT معمولاً برای آزمایش لولهها استفاده میشود.

تست نشت (LT)

آزمایش نشت را میتوان به چهار روش مختلف تقسیم کرد:

- نشت حباب

- تغییر فشار

- دیود هالوژن

- طیف سنج جرمی

آزمایش نشت حباب از یک مخزن مایع یا محلول صابون برای قطعات بزرگتر برای تشخیص گاز (معمولاً هوا) که از قطعه آزمایش به شکل حباب نشت میکند، استفاده میکند. فقط در سیستمهای بسته استفاده میشود.

آزمایش تغییر فشار از فشار یا خلاء برای نظارت بر قطعه آزمایش استفاده میکند. از دست دادن فشار یا خلاء در یک بازه زمانی مشخص نشان میدهد که نشتی در سیستم وجود دارد.

آزمایش دیود هالوژن همچنین از فشار برای یافتن نشتی استفاده میکند. به جز در این مورد، هوا و یک گاز ردیاب مبتنی بر هالوژن با هم مخلوط میشوند و یک واحد تشخیص دیود هالوژن برای تعیین محل نشتی استفاده میشود.

آزمایش طیفسنج جرمی از هلیوم یا ترکیب هلیوم و هوا در داخل یک محفظه آزمایشی برای تشخیص هرگونه تغییر در نمونه هوا استفاده میشود که نشاندهنده نشتی است. در روش دیگر، میتوان از خلاء استفاده کرد، در این صورت طیف سنج جرمی از محفظه خلاء نمونهبرداری میکند تا هلیوم یونیزهشده را تشخیص دهد، که نشان میدهد نشت وجود داشتهاست.

نشت شار مغناطیسی (MFL)

این روش از یک آهنربای قدرتمند برای ایجاد میدانهای مغناطیسی استفاده میکند، سپس از یک سنسور برای تشخیص تغییرات در چگالی شار مغناطیسی استفاده میشود که هرگونه کاهش در مواد را به دلیل حفره، فرسایش یا خوردگی نشان میدهد که برای سازههای فولادی مانند خطوط لوله و مخازن ذخیره هم کاربرد دارد.

تست مایع نافذ(PT)

تست مایع نافذ شامل اعمال یک سیال با ویسکوزیته کم به ماده مورد آزمایش است. این مایع قبل از اعمال یک توسعه دهنده به هرگونه نقصی مانند ترک یا تخلخل نفوذ میکند که به مایع نافذ اجازه میدهد تا به سمت بالا نفوذ کند و نشانه قابل مشاهدهای از نقص ایجاد کند. تستهای مایع نافذ را میتوان با استفاده از مواد نافذ قابل جابجایی با حلال، نافذهای قابل شستشو با آب انجام داد.

تست ذرات مغناطیسی (MT)

این فرآیند NDT از میدانهای مغناطیسی برای یافتن ناپیوستگیها در سطح یا نزدیک سطح مواد فرومغناطیسی استفاده میکند. میدان مغناطیسی را میتوان با یک آهنربای دائمی یا یک آهنربای الکتریکی ایجاد کرد که برای اعمال جریان نیاز به یک جریان دارد. میدان مغناطیسی هرگونه ناپیوستگی را مشخص میکند زیرا خطوط شار مغناطیسی نشتی ایجاد میکنند که با استفاده از ذرات مغناطیسی که به داخل ناپیوستگی کشیدهمیشوند قابل مشاهدهاست.

مزایای استفاده از NDT چیست؟

تعدادی مزیت متمایز وجود دارد که بارزترین آنها این است که قطعات مورد آزمایش در اثر این فرآیند آسیبی نبینند و در صورت یافتن هر گونه مشکل، به جای تعویض یک مورد، امکان تعمیر آن وجود دارد. همچنین یک روش تست بسیار ایمن برای اپراتورها است. اگرچه برخی از انواع آزمایش – مانند آزمایش رادیوگرافی – هنوز باید تحت شرایط سخت انجام شوند. این تکنیک تست همچنین میتواند با اطمینان از ایمن بودن سازهها، اجزاء و ماشین آلات به جلوگیری از آسیب یا مرگ و میر کمک کند.

تست مخرب چیست؟

تست مخرب (اغلب به اختصار DT ) روش آزمایشی است که برای یافتن نقطه دقیق خرابی مواد، قطعات یا ماشینها انجام میشود. در طول فرآیند مورد آزمایششده، تحت فشار قرار میگیرد که در نهایت باعث تغییر شکل یا تخریب مواد میشود. به طور طبیعی، قطعات و مواد آزمایششده را نمیتوان پس از انجام مراحل تست مخرب در عملیات عادی استفاده مجدد کرد. آزمایشات مخرب معمولاً قبل از ورود یک قطعه به تولید انبوه انجام میشود. OEMها (Original equipment manufacturer) باید محدودیتهای محصولات خود را بدانند تا توصیههای مناسبی برای نگهداری و عملکرد ماشینهای خود ارائه دهند.

چه کسی تست های مخرب را انجام میدهد؟

تست های مخرب توسط محققان، دانشمندان و تکنسین های متخصص انجام میشود. اینکه چه کسی آن را انجام میدهد با توجه به نوع آزمایش مخربی که باید انجام شود مشخص میشود. به طور کلی، تست مخرب توسط:

- دانشمندان مواد

- مهندسین متالورژی و پلیمر

- کارشناسان شیمی و فرآیندهای الکتروشیمیایی

- کارشناسان تحلیل شکست

- تحلیلگران کنترل کیفیت

- کارشناسان رعایت مقررات

این یک لیست قطعی نیست، اما ایده خوبی از تخصص مورد نیاز برای اجرای فرآیند و همچنین هدف آزمایش میدهد.

رایج ترین روش های تست مخرب

اکثر روش های تست مخرب موارد استفاده خاصی دارند. به این ترتیب، آنها باید از استانداردها و بهترین شیوهها پیروی کنند. با این حال در بیشتر موارد، این تست ها برای تعیین خواص مکانیکی نمونهها و استحکام آنها انجام میشود. در برخی موارد، شرکتها باید روشهای تست سفارشی را توسعه دهند تا ببینند محصولات / اقلام آنها در شرایط عملیاتی مختلف چگونه رفتار میکنند. متداولترین روشهای تست مخرب در بخشهای زیر مورد بحث قرار میگیرند.

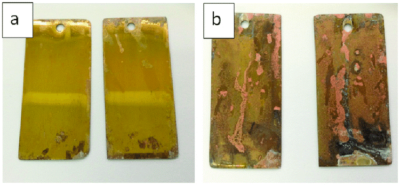

- تست خوردگی

- تست سختی (HT)

- آزمایش کشش (ازدیاد طول)

- تست پیچ خوردگی

- تست استرس

یک تورفتگی که برای تست سختی استفاده میشود

تست مخرب برای قابلیت اطمینان ماشین ضروری است

قابلیت اطمینان ماشین به شدت به کیفیت قطعات استفاده شده بستگی دارد. آزمایشهای مخرب تضمین میکند که تنها اجزایی با ویژگیهای فیزیکی مناسب در ماشینهای آنها قرار میگیرند. مواد مناسب و طراحی خوب محصول از ویژگیهای بارز یک کالای با کیفیت هستند چه محصول مصرفی باشد یا یک ماشین صنعتی.

نتیجه آزمایشهای مخرب هم برای سازندگان تجهیزات و هم برای تیمهای تعمیر و نگهداری که باید از آنها مراقبت کنند مهم است. این نتایج همچنین برای تعیین مواردی مانند ویژگیهای عملیاتی، چرخه جایگزینی، نیازهای تعمیر و نگهداری، طول عمر توصیه شده و غیره استفاده میشود. حتی بهترین اقلام با کیفیت در نهایت در معرض فرسودگی و پارگی و استفاده نادرست قرار میگیرند. متخصصان تعمیر و نگهداری میتوانند از بازرسیهای NDT برای نظارت بر وضعیت واقعی داراییهای خود استفاده کنند.

از این نظر، هر دو روش تست غیرمخرب و مخرب نقش مهمی در قابلیت اطمینان تجهیزات دارند، حتی اگر در نقاط مختلف چرخه عمر تجهیزات استفاده شوند.