در بسیاری از کشورها برنامه پایش وضعیت – یا همان condition monitoring که باختصار با cm نمایش دادهمیشود- با بکارگیری تکنیکهایی همچون ارتعاش سنجی، آنالیز روغن و ترموگرافی در دست اجراست. Cm به مجموعه عملیاتی که شامل دریافت، مطالعه و پردازش پارامترهای فیزیکی تجهیزات صنعتی نظیر ارتعاش، صدا، عملکرد، روانکاری، دما و … و بررسی تغییرات آنها در طول زمان با هدف بررسی و گزارش وضعیت میباشد، اطلاق میشود. پایش وضعیت به عنوان “ارزیابی وضعیت فعلی و تخمین وضعیت آینده یک سیستم با استفاده از اندازه گیریها و محاسبات” نیز توصیف شده است. میتوان گفت همین ویژگی ضرورت استفاده از پایش وضعیت در صنایع را امری واجب میکند.

پایش وضعیت برای شناسایی تغییراتی است که میتواند نشان دهنده یک خطای در حال توسعه باشد. به منظور طراحی و اجرای یک برنامه یکپارچه سیستم پایش وضعیت برای تجهیزات متنوعی که در یک نیروگاه حرارتی وجود دارند، استفاده از تکنیکهای مختلف موجود امری اجتناب ناپذیر است.

تکنیکهای پایش وضعیت در طیف وسیعی از تجهیزات از جمله ماشین آلات دوار، سیستمهای کمکی و قطعاتی مانند کمپرسورها، پمپها، موتورها و پرسها استفاده میشود. اجرای پایش وضعیت اجازه میدهد تا تعمیر و نگهداری برنامه ریزی و اقدامات پیشگیرانه برای جلوگیری از خرابی بیشتر و توقفهای برنامه ریزی نشده بعدی انجام شود.

پایش وضعیت یکی از اجزای اصلی عملیات نگهداری پیش بینانه است. پایش وضعیت، تکاملی در نگهداری پیشبینانه یا نگهداری پیشگیرانه است و به طور فزاینده ای در صنعت به عنوان روشی برای اطمینان از کار ایمن و بهبود کارایی رایج است. اجازه دادن به تعمیر و نگهداریهای برنامه ریزی و هدایت شده و حذف رویههای غیر ضروری باعث صرفه جویی در زمان و هزینه میشود که در عین حال برنامههای تولید را نیز تعیین میکنند. همچنین باعث جلوگیری از خراب شدن سایر اجزای دستگاه ناشی از خراب شدن یک قسمت میشود. نظارت پیشگیرانه وضعیت از منظر ایمنی نیز مهم است، زیرا نظارت و نگهداری موثر ماشین آلات از وقوع حوادث جلوگیری میکند.

پایش وضعیت به طور کلی به سه مرحله تقسیم میشود :

- نصب سیستم مانیتورینگ

- اندازه گیری پایههای داده

- نظارت مداوم

پایش وضعیت مناسب به شرکتها کمک میکند :

- کاهش هزینههای تعمیر

- کاهش هزینههای نگهداری

- افزایش ایمنی پرسنل

- افزایش درآمد

- افزایشسودآوری

اتفاق بیفتد.

پایش وضعیت برای هزاران برنامه اعمال میشود اما شناختهشده ترین آنها عبارتاند از :

- کارخانه و تاسیات صنعتی از همه نوع

- آهن و فولاد

- خودرو

- سیمان

- نیرو گاه های تولید برق

مزایا :

- از خرابیهای عمده جلوگیری می کند و زمان خرابی را کاهش میدهد

- مدیریت دارایی بهتر را در طول عمر آن امکان پذیر میکند

- کاهش هزینه ها، به ویژه با تعمیر و نگهداری اضطراری

- پایه ای را برای توسعه الگوریتمهای پیش بینی در آینده فراهم میکند

- بهبود دانش فنی در مجموعه

- كاهش زمان تعمير تجهيز (با برنامه ريزی زمان تعمير و نياز به تعويض قطعات معيوب كه از قبل آماده شدهاست)

- افزايش كيفيت محصولات

- كاهش توقف تجهيزات خصوصا توقفهای غير منتظره (به دليل اطلاع از وضعيت تجهيز و انجام تعمير تنها در صورت بروز اشكال در دستگاه)

- افزايش بهرهوری (با كاهش فرصتها و محصولات از دسترفته)

اجتناب از توقف برنامه ریزی نشده طیف وسیعی از نتایج سودمند را برای یک محیط صنعتی ارائه میکند.

حذف زمانهای توقف برنامهریزی نشده، به جلوگیری از تأخیرهای تولید برنامهریزی نشده کمک میکنند که در غیر این صورت منجر به از دست دادن شهرت در صورت تکمیل نشدن به موقع سفارشها و نیاز به پرداخت اضافه کاری برای تکمیل یک کار میشود.

اما تنها در صورتی میشود از این مزایا بهره مند شوید که تکنیکهای نظارت بر وضعیت “مناسب” را برای تجهیزات و عملکرد خود انتخاب کنید.نظارت بر وضعیت امکان تشخیص زود هنگام خطاها را در حالی فراهم میکند که آسیب هنوز اندک است، بنابراین شواهد مفیدی برای هدایت بهبود طراحی ارائه میدهد.

نظارت بر وضعیت، رویکردی برای نظارت بر زوال، تغییرات در شرایط پردازش و رویدادهای خاص که قبل از خرابی تجهیزات رخ می دهد، ارائه میدهد.از نتایج پایش وضعیت میتوان برای انجام اقدامات اصلاحی، برنامه ریزی در دسترس بودن و نگهداری و بهینه سازی عملکرد کارخانه استفاده کرد.

معایب :

علیرغم مزایای بسیاری که با نظارت بر وضعیت میتوان یافت، معایبی نیز وجود دارد. به ویژه به راه اندازی اولیه سیستم های نظارت بر وضعیت مربوط می شود.

- هزینههای نصب

- هزینههای عملیاتی

- برنامه ریزی تعمیر و نگهداری غیرقابل پیشبینی

در حالی که نظارت بر وضعیت مزایای زیادی برای برنامه ریزی تعمیر و نگهداری ارائه می دهد، برخی ترجیح می دهند صرفاً تعمیر و نگهداری را به طور منظم برنامه ریزی کنند.

تجزیه و تحلیل دادههای مستمر مورد نیاز پایش وضعیت یا به آموزش کارکنان برای اجرا و یا به استخدام مهندسان با دانش و تجربه نیازمند است.

سیستمهای پایش وضعیت یا همان condition monitoring systems چگونه عمل میکنند ؟

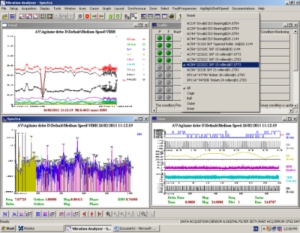

اولین گام در نظارت بر وضعیت این است که سخت افزار سیستم مانیتورینگ روی تجهیزات قابل سرویس نصب میشود. این ممکن است نیاز به تعمیر یا اصلاح داراییهای موجود شما داشته باشد.سیستم های نظارت بر وضعیت دارای برخی حسگرها و نرمافزارهای اضافی هستند که ارتعاشات، فرکانسها و غیره را تجزیه و تحلیل میکنند و در صورت یافتن نشانههایی مبنی بر فرسودگی برخی از قطعات، هشدار ارسال میکنند.

سیستم های نظارت بر وضعیت یک بخش ضروری برای مدیریت دارایی و قابلیت اطمینان است که مزایای مهمی را از منظر مالی، عملیاتی و ایمنی ارائه می دهد.دامنه CMS معمولاً شامل تجزیه و تحلیل ارتعاش و تجزیه و تحلیل روغن روان کننده برای پیش بینی خرابی یا کار فعالانه برای جلوگیری از شکست است.

روشهای پایش وضعیت (condition monitoring) :

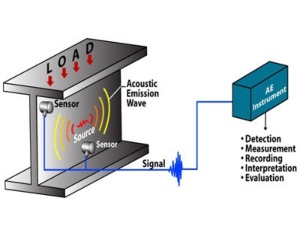

1- آکوستیک امیشن 2- ترموگرافی

3-اولتراسونیک 4- آنالیز روغن

پایش وضعیت – ضرورت استفاده در صنایع