FRP چیست ؟

استفاده از پلیمر تقویت شده با الیاف (FRP-Fiber Reinforced Polymer) برای مخازن و لولهکشی در صنایع فرآوری شیمیایی (CPI-chemical processing industry) در دهه 1960 آغاز شد. از همان اوایل استفاده از FRP برای تجهیزات مقاوم در برابر خوردگی، چالشهایی را به وجود آورد. زیرا مهندسان مجبور بودند روشهای طراحی و ساخت جدیدی را متناسب با رفتار مواد ایجاد کنند. متأسفانه، میراث اولیه این چالشها، خرابیهای متعدد FRP بود که گاهی اوقات کارگران را مجروح میکرد. علیرغم مزایای صنعتی غیرقابل انکار FRP برای CPI، در اوایل دهه 1970 برخی از مالکان مهم مخازن FRP استفاده از آن را تا بهبود قابلیت اطمینان آن متوقف کردند. در دهه 1970، بررسی آکوستیک امیشن به عنوان یک روش آزمایشی آغاز شد. این بررسی توسط کمیته انتشار آکوستیک از پلاستیک تقویت شده (CARP-Committee on Acoustic Emission from Reinforced Plastic)، از جمله مشارکت تامین کنندگان مواد، کاربران، تامین کنندگان تجهیزات تست و سازندگان FRP تکمیل شد.

از آن زمان، تلاشهای مهندسی نقصهای طراحی اولیه را برطرف کرده و منجر به استانداردهای طراحی و ساخت خوبی شدهاست. برای ادامه استفاده از مخازن FRP، یک روش آزمایش غیرمخرب (NDT) برای ارزیابی ساختار FRP و اطمینان از اینکه مراحل راهاندازی نهایی آزمایش هیدرولیک و آزمایش اثبات آسیبی ایجاد نکرده است، مورد نیاز بود. نتیجه مطالعات CARP رویکردی بود که براین اثر متمرکز بود:

“نسبت Felicity” نسبت تنشی است که در آن سطح خاصی از انتشار صوتی در مقایسه با تنش اعمالشده قبلی که در آن همان سطح گسیل صوتی رخ دادهاست، رخ میدهد. اینکه چگونه آسیب به FRP ناشی از یک بار آزمایشی – مانند پر کردن آب – میتواند انتشار صوتی پلیمر تقویت شده با الیاف را هنگامی که بار برداشته و سپس دوباره اعمال میشود، تغییر دهد. اغلب می توان با نسبت Felicity کمتر از 1.0 مواجه شد.

مثال موردی

این مطالعه شامل یک مخزن است که تحت آزمایش AE مطابق با “روش استاندارد برای بررسی انتشار آکوستیک مخازن / مخازن با رزین پلاستیکی تقویتشده با فایبرگلاس (FRP) قرار گرفتهاست. یک مخزن FRP که برای ذخیرهسازی اسید فسفریک استفاده میشود، پس از 10 سال کارکرد بدون هیچ گونه مشکل نگهداری، نشتی یا آسیب خارجی، نیاز به آزمایش AE دارد. برای جلوگیری از تجزیه اسید، حرارت دادن برای حفظ دما در سطح مورد نیاز ضروری بود. مخزن دارای پانلهای گرمایش الکتریکی خارجی بود که توسط یک پوشش FRP در جای خود نگه داشته میشد.

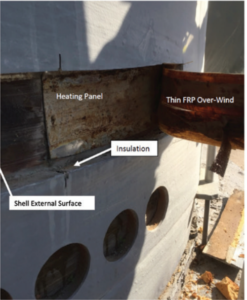

بین پانلها، نوار نازک FRP (با ضخامت حدود 1 میلی متر) با پوسته در تماس بود و احتمالاً به پوسته متصل میشد. روی پانل ها، عایق قرار دادهشد. هیچ دسترسی به سطح بیرونی پوسته مخزن وجود نداشت زیرا با عایق زیر روکش پوشانده شدهبود. شکل 1 ساختار بیرونی مخزن را نشان میدهد. این اولین بار بود که آزمایش AE روی این مخزن انجام شد. هیچ آزمایش AE برای این تانک در زمانی که جدید بود تکمیل نشد. بازرس آزمون AE توسط یک مرجع گواهی کننده واجد شرایط بود.

شکل 1: ساختار خارجی پوسته مخزن

برای تست AE سنسورها را برروی پوسته مخزن قرار میدهند. در این حالت، آنها باید روی سطح بیرونی مخزن قرار گیرند. آنها را نمیتوان در همان محل پدهای گرمایش یا روی عایق قرار داد. برای ایجاد تماس با پوسته، سوراخ هایی در عایق بریده شد تا دسترسی مستقیم به پوسته فراهم شود. سه مورد از این سوراخ ها در شکل 1 قابل مشاهده است.

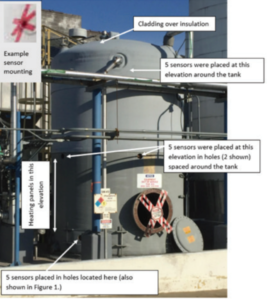

شکل 2 تقریباً محل قرارگیری سنسورها را نشان می دهد. سوراخ های عایق در ارتفاع وسط و سطح پایین قابل مشاهده است. توجه داشته باشید که پانل های گرمایش بین ردیف پایین سنسورها (ردیف 1) و ردیف وسط سنسورها قرار داشتند.

شکل 2: قراردادن سنسور

کاربرد آزمون آکوستیک امیشن برای FRP

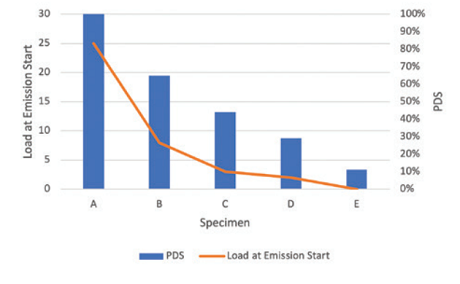

همانطور که در بالا مورد بحث قرار گرفت، روش های AE برای مخازن پلیمر تقویت شده با الیاف با تلاش متمرکز برای ارائه روشهای غیر مخرب برای ارزیابی ساختاری FRP توسعه یافتند. برخی از اولین نتایج گزارششده در شکل 3 مشخص است. نتایج آزمایش 4 نمونه FRP را نشان میدهد که بین 1 روز تا 1 سال در یک حمام شیمیایی غوطهور شدهبودند. همه نمونهها در خمش 3 نقطهای، مشابه ASTM D790 بارگذاری شدند، در حالی که برای تشعشعات صوتی نظارت میشدند.

شکل 3: مقایسه بار شروع انتشار و PDS

بسیاری از مطالعات اولیه که نشان میدهند چگونه AE میتواند به طور موثر عیوب ساختاری در FRP را تشخیص دهد، این کار را در درجه اول با خم کردن نمونههای FRP انجام دادند. نتایج در شکل 3، FRP به شدت آسیبدیده که منجر به بارهای بسیار کم در شروع انتشار شدهاست. به طور معمول، انتظار می رود که FRP آزمایششده برای تشعشعات صوتی به اندازه نمونه های C، D یا E به شدت آسیب نبیند.

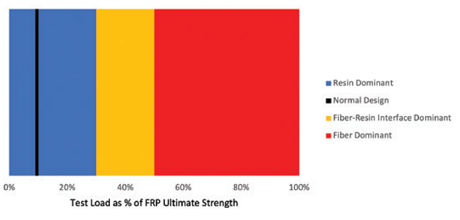

AE به طور موفقیتآمیزی برای ارزیابی آسیب به موانع خوردگی استفاده نشده است و استانداردهای موجود به این موضوع رسیدگی نمیکنند. منطقی است انتظار داشت که هیچ کاهشی در بازرسیهای داخلی مخزن در اثر استفاده از AE ایجاد نشود. از زمان استقرار اولیه تست AE برای FRP، تحقیقات برای یافتن پیشرفتها و بهبود نتایج ادامه دارد. این تحقیق اغلب بارهایی را گزارش میکند که به عنوان کسری از استحکام نهایی یا شکست FRP مورد آزمایش اعمال میشود. شکل 4 این را خلاصه میکند و شامل سطح نرمال تنش است که برای طراحی مخزن و لوله FRP با استفاده از استانداردها و کدهای مدرن استفاده می شود.

شکل 4: بارهای اعمالشده در تحقیقات AE

تأثیر آکوستیک امیشن بر قابلیت اطمینان FRP

از زمانی که تست AE و کدها و استانداردهای بهبودیافته ایجاد شد، قابلیت اطمینان مخازن پلیمر تقویت شده با الیاف در CPI بهبود چشمگیری داشتهاست. علیرغم مثال ذکر شده در بالا، استفاده غالب از تست AE برای آزمایش و واجد شرایط بودن مخازن FRP جدید بوده است، به ویژه زمانی که ASME RTP-1 و ASME B&PV بخش X در طول طراحی و ساخت استفاده میشوند. هنگام آزمایش یک مخزن جدید FRP در حین آزمایش هیدرولیک یا آزمایش فشار، گذراندن آزمون AE دلیل قطعی این است که مخزن از نظر ساختاری سالم است. برای FRP در حین خدمت، گذراندن آزمون AE نیز دلیلی بر این است که مخزن از نظر ساختاری سالم است.

در انطباق با الزامات آزمایش AE در مخازن جدید، سازندگان یاد گرفتهاند که چگونه با استفاده از روشهای ساخت بهبودیافته، موفقیت آزمایش را به حداکثر برسانند. این روشها شامل بهترین روشها برای نصب اتصالات و تا حد امکان، پیوستهای خارجی مانند عایق یا پانلهای گرمایش در مثال بالا است. مهم است که اتصالات خارجی در طول آزمایش AE نصب نشوند تا احتمال شکست آزمون به دلیل چیزی غیرمرتبط با سلامت ساختاری واقعی مخزن،کاهش یابد.