روشهای آزمایش را میتوان به طور کلی بسته به هدفشان به دو گروه تقسیم کرد. گروه اول شامل روشهایی است که برای تعیین خواص مواد استفاده میشود و اغلب مخرب هستند. از سوی دیگر، گروه دوم شامل روشهای آزمایش غیرمخرب است که برای ارزیابی شرایط استفاده میشود. برای اینکه بتوانید مواد مناسب را انتخاب کنید و محاسبات را در طول فرآیند طراحی انجام دهید، باید ویژگیهای قابل اعتماد در دسترس باشد. بسیاری از خواص مواد با آسیب رساندن به نمونههای یک ماده در آزمایشهای استاندارد یافت میشوند. نمونههایی از این خواص عبارتند از: سختی، استحکام کششی، استحکام ضربه، ویژگیهای خستگی، مقاومت در برابر خوردگی، پایداری در برابر اشعه ماوراء بنفش و غیره.

بسیاری از خواص وابسته به دما هستند و بنابراین رفتار آنها در دماهای مختلف نیز باید شناختهشود. اگرچه این اطلاعات برای فرآیند طراحی حیاتی است، اما همیشه برای تعیین نحوه عملکرد محصول در هنگام استفاده کافی نیست. دلایل این امر میتواند به دلیل محدودیتهای نظری و این واقعیت باشد که آزمایشهای استانداردشده به طور کامل خواص مواد را تعیین نمیکنند. این امر به ویژه برای انواع مواد جدید مانند کامپوزیتها مهم است. بنابراین، در طول فرآیند طراحی، نمونههای اولیه باید ساخته و آزمایش شوند تا ببینیم آیا طرح الزامات را برآوردهمیکند یا خیر.

این مقاله مروری بر روشهای آزمایش غیرمخرب ارائه میکند. هدف این بررسی شناسایی روشهای آزمایشی است که میتوانند برای پایش وضعیت بیدرنگ کامپوزیتهایی که تحت آزمایش خستگی قرار میگیرند، استفاده شوند. هدف از پایش وضعیت، تشخیص خطاهای اولیه و پیشبینی استحکام خستگی باقیمانده کامپوزیت است. از آنجایی که بسیاری از روشهای آزمایش غیرمخرب از برخی خواص مواد استفاده میکنند، مروری بر الیاف کربن و کامپوزیتهای فیبر کربن ضروری است.

کامپوزیتهای فیبرکربنی

تقریباً 80 سال از زمانی که سر جوزف ویلسون سوان در سال 1878 و توماس آلوا ادیسون در سال 1879 به طور مستقل لامپهای رشتهای با رشتههای کربنی تولید کردند تا زمانی که الیاف کربن به یک محصول تجاری تبدیل شد، میگذرد. نیاز به مصالح ساختمانی سبکتر و مقاومتر در برابر حرارت برای کاربردهای نظامی و فضایی دلیل اصلی افزایش علاقه به الیاف کربن بود. این علاقه انگیزهای برای بهبود روشهای تولید بود که به نوبه خود امکان ساخت الیاف ارزانتر را فراهم کرد. در نتیجه، تقاضای عمومی افزایش یافت. الیاف کربن در انواع وسایل نقلیه استفاده میشود: هواپیما، اتومبیل،کشتی،دوچرخه و غیره. الیاف کربن همچنین به طور گسترده برای تولید محصولات تفریحی مانند: چوب گلف، راکت تنیس، میله ماهیگیری و بسیاری موارد دیگر استفاده میشود. چه چیزی باعث جذابیت الیاف کربن شدهاست؟ نقاط ضعف آن چیست؟ پاسخ به آن سوالات در بخش بعدی ارائه خواهد شد.

فیبر کربن

الیاف کربن را میتوان از انواع مختلفی از مواد تهیه کرد، PAN یا پلی اکریلونیتریل، پرکاربردترین ماده پیشساز برای ساخت الیاف کربن است. تولید یک فیبر با کشش PAN شروع می شود تا زمانی که به یک فیبر بسیار نازک (6-10 میکرومتر) تبدیل میشود و در همان زمان در هوا در دمای 200-300 درجه سانتیگراد اکسید میشود. در طول اکسیداسیون فیبر سیاه میشود و ساختار مواد آن تغییر میکند. اتمهای هیدروژن ناپدید میشوند و اتمهای اکسیژن اضافه میشوند. وقتی هسته الیاف ضخیم اکسید نمیشود، الیاف بعداً در تولید توخالی میشوند. الیاف توخالی نسبت استحکام به وزن بالاتری دارند.

فرآیند اکسیداسیون عامل محدودکننده کلیدی در تولید است، حتی اگر زمان مورد نیاز از ساعت به دقیقه کاهش یافتهباشد. مرحله بعدی کربناته شدن است، جایی که الیاف تا دمای 1000-3000 درجه سانتیگراد گرم میشوند، اما اکنون در یک گاز بیاثر. از نیتروژن اغلب برای دماهای تا 2000 درجه سانتیگراد و آرگون برای دماهای بالاتر استفاده میشود. دمای دقیق بستگی به خواص مورد نیاز دارد. به طور کلی، سختی با دمای بالاتر افزایش مییابد.

عیب و نقص

دلایل ایجاد آسیب میتواند متنوع باشد. اما، هنگامی که یک آسیب رخ دادهاست، احتمال بیشتری وجود دارد که آسیب بیشتری رخ دهد. این به این دلیل است که آسیب باعث ضعیف شدن کامپوزیت میشود. آسیب یک کامپوزیت و اجزای آن را تقریباً میتوان به سه مرحله مختلف نسبت داد. در طول ساخت الیاف، در طول ساخت کامپوزیت و در طول عمر در حال خدمت کامپوزیت. در ادامه، مروری بر رایجترین انواع آسیبهای موجود در کامپوزیتها ارائه شدهاست.

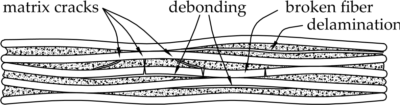

درحین تولید الیاف کربن، الیاف با سرعت بالا در ماشین آلات حرکت میکنند و گاهی اوقات به آن ساییدهمیشوند. اندازهای که روی الیاف گذاشته میشود برای محافظت از آنها در برابر سایش است، اما اگر آنها خراشیدهشوند، استحکام خود را از دست میدهد. جداسازی (شکل1) رابطهای فیبر/ ماتریس باعث میشود که ماتریس قادر به توزیع تنشها به فیبر نباشد که منجر به کاهش سختی و ویژگیهای میرایی متفاوت کامپوزیت میشود.

شکل1: ترکهای ماتریس، الیاف شکسته، جداسازی و لایهلایه شدن را نشان میدهد.

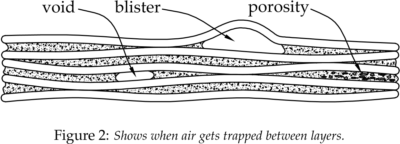

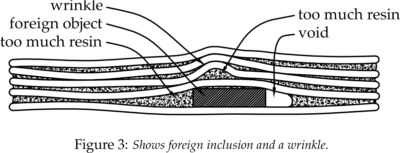

حذف چین خوردگی هنگام اضافه شدن لایههای جدید بسیار مهم است. چین خوردگی میتواند باعث گیر افتادن هوا شود. بنابراین آنها میتوانند کامپوزیت را ضعیف کنند. شکل 2 گیر افتادن هوا بین لایههای فیبر که گاهی اوقات حفره نامیدهمیشود را نشان میدهد. حفرهها ممکن است به دلیل گیر افتادن هوا بین لایهها در طول فرآیند چیدمان ایجاد شوند. حفرهها و تخلخلها میتوانند در اثر گیر افتادن فرار در حین پخت رزین ایجاد شوند. اگر آنها فقط تا حدی به دام افتادهباشند، تاول ایجاد میشود. تاولها در بیرونیترین لایهها ایجاد میشوند. حفرهها و تاولها کامپوزیت را ضعیف میکنند و همچنین میتوانند باعث ایجاد انواع دیگر آسیب شوند. اجسام خارجی که بین لایهها به دام میافتند کامپوزیت را ضعیف میکنند (شکل3). استرسها میتوانند در اطراف آخالهای خارجی ایجاد شوند. این تنشها میتوانند باعث لایه برداری و آسیبهای دیگر شوند.

شکل 2: زمانی را نشان می دهد که هوا بین لایه ها به دام می افتد.

شکل 3: زمانی را نشان می دهد که هوا بین لایه ها به دام می افتد.

روشهای غیرمخرب

بسیاری از روشهای آزمایش غیرمخرب (NDT) وجود دارند که میتوانند به طور بالقوه برای تشخیص آسیبهای موجود در کامپوزیتها استفاده شوند. برخی از آنها ارزان و ساده هستند، در حالی که برخی دیگر گرانتر و پیچیدهتر هستند. با این حال، هزینه، معیار چندان خوبی برای انتخاب روش نیست. روش تست باید پس از در نظر گرفتن چندین عامل انتخاب شود، بعنوان مثال هزینه مورد نیاز، زمان مورد نیاز، دسترسی به کامپوزیت و توانایی روش. هزینه شامل سرمایه گذاری در تجهیزات اندازهگیری، نرم افزار و آموزش پرسنل است. تمام روشهای NDT به پرسنل آموزشدیده برای تفسیر نتایج آزمایش نیاز دارند. آنها همچنین برای راه اندازی، کالیبراسیون و عملکرد تجهیزات مورد نیاز هستند.

این بخش با مروری بر روشهای اصلی NDT مورد استفاده برای تشخیص آسیب در کامپوزیتهای فیبرکربنی شروع میشود. سپس دو روش NDT که برای استفاده با تست خستگی مناسبتر هستند، بررسی میشوند. این روشها از سیگنالهای انتشار صوتی و خواص الکتریکی کامپوزیت ها استفاده میکنند.

بررسی اجمالی

برای اندازهگیری پاسخ فرکانسی کامپوزیتها میتوان از روشهای مبتنی بر ارتعاش استفاده کرد. روشها میتوانند کاهش سختی را که به طور مساوی روی کامپوزیت توزیع شدهاست، تشخیص دهند. چنین کاهش سختی احتمالاً توسط سایر روشهای آزمایش تشخیص دادهنمیشود. تغییر در فرکانسهای طبیعی نشانگر تغییر سختی است. تستهای دیداری نیز تستهای سادهای هستند که با بررسی بصری کامپوزیت انجام میشوند. تست بصری مزیت عدم دست زدن به کامپوزیت را دارد و اجرای آنها آسان است. با این حال، دقت روش به اپراتور بستگی دارد. به منظور بهبود روش، از رنگ نافذ استفاده میشود. یک رنگ روی کامپوزیت اسپری میشود و به دلیل کشش سطحی، به داخل شکافها و منافذ کشیدهمیشود. اپراتور معمولاً یک پودر سفید خشک، ماده نافذ را از شکافها و منافذ بیرون میکشد. سپس بازرسی بصری انجام میشود.

در تست اولتراسوند،پالسهای امواج صوتی با فرکانس بالا به داخل کامپوزیت منتقل میشوند و زمان برگشت آنها اندازهگیری میشود. این روش امکان تشخیص حفرهها و لایه برداری در عمق کامپوزیت را فراهم میکند. مشکلات فنی اصلی مرتبط با روش، تضعیف، پراکندگی و جذب سیگنال و همچنین اثر سایهزنی آسیبهای متعدد است. این مشکلات آزمایش نمونههایی را که ضخیم یا دارای شکل پیچیده هستند دشوار میکند. اثر تضعیف و پراکندگی را میتوان با استفاده از پروب مناسب و تنظیم پارامترهای پالس کاهش داد.

آکوستیک امیشن

هنگامی که تغییرات ریزساختاری در کامپوزیتها رخ میدهد، انرژی آزاد میشود و امواج تنش گذرا تولید میشود. این امواج تنشی را آکوستیک امیشن (AE) مینامند و تقریباً 90 درصد فعالیت آنها در باند فرکانسی 10 تا 550 کیلوهرتز قرار دارد. با افزایش انرژی آزادشده، دامنه افزایش مییابد. امواج تنش از کامپوزیت عبور میکنند و زمانی که به سطح میرسند، ارتعاش مییابد. اگر یک بار به یک کامپوزیت اعمال شود و آسیب رخ دهد، AE ایجاد میشود. تشکیل آسیب در یک کامپوزیت شامل تغییرات ریزساختاری در ماده است که منجر به AE میشود. اگر بار برداشته شود و دوباره اعمال شود، هیچ AE نباید تولید شود مگر اینکه بار افزایش یابد. این پدیده اثر کایزر نامیدهمیشود و برای اکثر مواد معتبر است.

اما پدیده دیگری نیز برای کامپوزیتها وجود دارد. اثر Felicity زمانی است که یک AE در سطح بار تولید میشود که کمتر از حداکثر قبلی است. بسیاری از منابع به این تأثیر کمک میکنند. AE همچنین تحت بارگذاری به دلیل خواص مواد مختلف الیاف و ماتریس تولید میشود. آکوستیک امیشن که از منابع دیگر میآید، به عنوان مثال ماشین آلات و برق به عنوان مزاحمت یا سر و صدا در نظر گرفتهمیشود.

AE را میتوان با اندازهگیری جابجاییهای سطح کوچک ایجادشده توسط ارتعاش کامپوزیت اندازهگیری کرد. سنسورهای پیزوالکتریک یا پهن باند هستند یا رزونانس. اما سنسورهای الکترومغناطیسی به طور قابل توجهی کمتر از سنسورهای پیزوالکتریک حساس هستند. سنسور نوری، به عنوان مثال لیزر، فاقد رزونانس هستند و میتوان با اندازه گیری دامنه صحیح AE کاملاً کالیبره کرد. اندازهگیری با استفاده از سنسورهای پیزوالکتریک به نحوه انتقال ارتعاش به سنسورها حساس است. عوامل اصلی مؤثر بر این امر عبارتند از: سطح کامپوزیت، فشار سنسور در برابر کامپوزیت و محیط کوپلینگ.

آکوستیک امیشن یک روش غیرفعال است زیرا فقط به سیگنال گوش میدهد. یک نوع فعال را میتوان با ارسال یک پالس اولتراسوند به داخل کامپوزیت ایجاد کرد که به آن اجازه میدهد در مواد حرکت کند و با استفاده از تکنیکهای AE اندازهگیری میکند. این روش Acousto-Ultrasonic نام دارد و ترکیبی از روشهای AE و Ultrasound است. مزیت اصلی این روش این است که به جای انتظار برای تولید AE ، میتوان دادهها را به صورت دستی تولید کرد. سپس از تغییرات در سیگنال برای تجزیه و تحلیل کامپوزیت استفاده میشود. این روش باید قادر به تشخیص تغییرات در استحکام کششی و مقاومت برشی بین لایهای همراه با تشخیص حفرهها، تخلخل و آسیب ضربه باشد. علاوه بر این باید بتواند محل وقوع شکست کششی را تعیین کند. با این حال، نتایج ارائهشده برای روش نامطلوب بود.

خواص الکتریکی

رسانایی الکتریکی یکی از ویژگیهای جالب الیاف کربن است. هنگامی که الیاف در کامپوزیتها استفاده میشود، ماتریس به عنوان یک عایق عمل میکند. با این حال، در طول ساخت کامپوزیت لمینت، رزین جریان مییابد و الیاف میتوانند حرکت کنند و یکدیگر را لمس کنند. از آنجایی که الیاف مارپیچ هستند آنها فقط در نقاط تماس لمس می شوند. در کاربردهای عملی، عایق کامل بین الیاف به دست نمیآید، از این رو کامپوزیتها جریان الکتریسیته را در همه جهات هدایت میکنند.

با این وجود، مقاومت الکتریکی عمود بر الیاف بسیار بیشتر از امتداد آنها است. از آنجایی که نقاط تماس به طور تصادفی توزیع شدهاند، تعداد نقاط تماس با کسر حجمی الیاف افزایش مییابد. اگر کسری از مقدار بحرانی کمتر شود، عایق کامل بین الیاف به دست میآید، اما چنین کامپوزیتی استحکام کمی خواهد داشت. مقاومت ناهمسانگرد یک کامپوزیت را با استفاده از نسبت مقاومت الکتریکی در جهت الیاف در برابر مقاومت عمود بر جهت (نسبت ρ) اندازه گیری کردند.

خلاصه و نتیجه گیری

مروری بر روشهای آزمایش غیرمخرب ارائه شدهاست و پتانسیل آنها برای نظارت بر کامپوزیتها، تحت آزمایش خستگی، در زمان واقعی مورد بحث قرار گرفتهاست. دو رویکرد برجسته هستند: روشهای مبتنی بر آکوستیک امیشن و خواص الکتریکی کامپوزیتها. در سال های اخیر، علاقه فزایندهای به مواد هوشمند وجود داشته است. خواص الکتریکی کامپوزیتهای فیبرکربن با استفاده بالقوه آنها به عنوان یک “مواد هوشمند” در ذهن بررسی شدهاست. استفاده از خواص الکتریکی برای تخمین وضعیت کامپوزیتها گزینه بسیار جالبی است. این ویژگی ها به اندازه سیگنال AE مورد بررسی قرار نگرفته اند. از آنجایی که میتوان کامپوزیتهای فیبرکربنی با رفتار پیزوالکتریک تولید کرد، بررسی اینکه آیا میتوان سختی آنها را با الکتریسیته کنترل کرد یا خیر، بسیار جالب است.