پیش بینی خوردگی – مطالعه موردی

خوردگی یک پدیده طبیعی است که میتوان آن را به عنوان تخریب مواد در اثر واکنش با محیط آن تعریف کرد. از منظر زیست محیطی، خوردگی یک اتفاق طبیعی است که هدف آن برگرداندن فلزات به حالت های پایدارترشان مانند اکسیدها و سولفیدها است. با این حال، از منظر مهندسی، فرآیند خوردگی مخرب است و به نوبه خود منجر به تلفات در یکپارچگی، بهره وری و مالی میشود. هزینه خوردگی تنها در ایالات متحده آمریکا در سال 2001، 135 میلیارد دلار برآورد شد. اگر پیش بینی خوردگی انجام نشود و مطابق با آن عمل نشود، می تواند یکپارچگی هر دارایی را تضعیف کند و در نهایت منجر به شکست با عواقب شدید شود.

خوردگی در هر جنبه ای از زندگی مدرن رخ میدهد، اما همیشه نمیتوان شاهد وقوع این فرآیند بود و به همین دلیل است که لازم است به طور دوره ای دارایی ها از نظر خوردگی بازرسی و نظارت شود. محققان اثرات خوردگی را در سه حوزه اصلی دسته بندی کردهاند. اقتصاد، ایمنی و محیط زیست. چندین اثر اقتصادی ناشی از خوردگی وجود دارد (به عنوان مثال هزینه های مربوط به تعمیر و نگهداری مواد دارای خوردگی). در موارد شدید، اگر هیچ اقدامی انجام نشود، در نهایت ساختارها ممکن است از کار بیفتند و در نتیجه باعث ایجاد عواقب شدید شود.

فرآیندهای آزمایش پیش بینی خوردگی

این بخش به جزئیات فرآیندهای انجامشده برای تکمیل بخش آزمایشی پروژه میپردازد. این شامل توصیف طرح نمونه، ساخت نمونه ها و جزئیات مربوط به محل قرارگیری سنسور است. روشهای انجامشده برای کالیبراسیون حسگر AE و آزمایش روی نمونهها توضیح دادهخواهد شد.

- طراحی نمونه

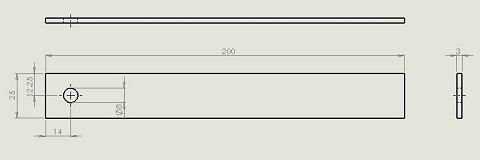

چهار نمونه مستطیلی آلومینیومی در این مطالعه مورد آزمایش قرار میگیرند. طراحی مستطیلی به دلیل سادگی، سهولت استفاده از سنسور و به اندازه کافی طولانی برای دور نگه داشتن تجهیزات از محیط های خورنده انتخاب شدهاست. ابعاد نمونه ها در شکل 1 نشان داده شدهاست. لبههای هر نمونه با استفاده از چرخ سنگزنی صاف میشد تا لبههای تیز برداشته شود. از آنجایی که نمونه ها همگی از یک میله طول بلند بریده شدهاند، میتوان فرض کرد که ماده دارای خواص یکنواخت در سراسر آن است.

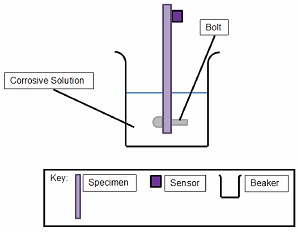

شکل 1: نمای شماتیک نمونه آزمایشی

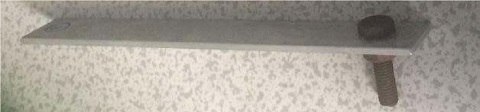

از پیچ و مهره های فولادی استفاده شد و یکی در سوراخ هر نمونه قرار دادهشد. یک مهره فولادی برای محکم کردن پیچ در محل به منظور افزایش سرعت خوردگی با افزودن خوردگی گالوانیکی با طرح نمونه نهایی (شکل 2) استفاده شد.

شکل 2: نمونه آلومینیومی با پیچ و مهره فولادی

آکوستیک امیشن

یک سنسور AE دیفرانسیل Micro-80D ساختهشده توسط Physical Acoustics Ltd در طول تحقیق مورد استفاده قرار گرفت. این سنسور دارای پاسخ فرکانسی مفیدی در محدوده 100 تا 1000 کیلوهرتز است و دارای ایزوله الکتریکی بین عنصر حسگر و حفره به منظور افزایش توانایی سنسور در برنامههای دارای نویز پسزمینه بالا است. فرکانسی که در آن حسگر AE به بهترین نحو انرژی را تبدیل می کند، فرکانس تشدید، 340 کیلوهرتز تعیین شد. قبل از چسباندن به سطح نمونه با استفاده از نوار الکتریکی، گریس سیلیکونی روی سنسور اعمال شد. گریس سیلیکون به منظور بهبود انتقال سیگنال AE بین سطح نمونه و سنسور AE اعمال شد. از این رو اتصال ناقص ناشی از شکاف های هوا بین سنسور و زبری سطح میکروسکوپی نمونه ها به حداقل رسیدهاست.

تنظیم AE ( شکل 3) شامل حسگر AE است که به یک پیش تقویت کننده متصل است که برای تقویت سیگنال های به دستآمده استفاده میشود و می تواند بین 20، 40 و 60 دسی بل متغیر باشد. پیش تقویت کننده به یک واحد تهویه سیگنال 4 کاناله (SCU) داخلی متصل شد . (signal conditioning unit) SCU سیگنال تنظیمشده را به یک بلوک اتصال محافظ BNC-2120 National Instruments (NI) به منظور تکمیل انتقال سیگنال سیستم به کارت جمع آوری داده (DAQ) ارسال میکند. سیگنال ها از طریق یک کامپیوتر به منظور به دست آوردن دادههای سیگنال خام تفسیر شدند.

شکل 3: سیستم آکوستیک امیشن

به منظور به دست آوردن نتایج دقیق و قابل اعتماد در طول آزمایش، حسگر AE برای هر آزمایش در یک مکان قرار گرفت. این مکان به منظور حفظ فاصله معقول بین سنسور و محیط خورنده برای جلوگیری از هرگونه آسیب رساندن به تجهیزات انتشار صوتی انتخاب شد.

مراحل آزمایش

به منظور آزمایش نمونههای آلومینیومی، دانستن اینکه چه نوع محیطی میتواند نمونهها را در مدت زمان کوتاهی خورده کند تا نتایج کافی ارائه شود، مهم بود. آلومینیوم بیشترین کاربرد را در محیط های خورنده در سطح pH بین 5 تا 7 دارد و تحت شرایط بسیار اسیدی یا بسیار قلیایی دچار خوردگی سریع میشود. از این رو، اسید هیدروکلریک (PH بین 1 تا 2) برای القای خوردگی انتخاب شد. علاوه بر این، برای افزایش بیشتر نرخ خوردگی در نمونه آلومینیومی، از یک پیچ فولادی برای القای خوردگی گالوانیکی استفاده میشود.

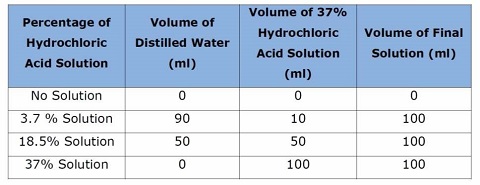

برای ایجاد روندی بین میزان خوردگی در حال وقوع و آکوستیک امیشن ثبتشده، از چهار محیط خورنده مختلف استفاده شد. جدول 1 چهار محلول مورد استفاده در آزمایش را نشان میدهد. برای انجام آزمایش از تنظیمات نشان دادهشده در شکل 4 استفاده میشود. این مجموعه شامل یک لیوان شیشه ای 250 میلی لیتری، 100 میلی لیتر محلول اسید هیدروکلریک، نمونه در حال آزمایش و سنسور است.

جدول 1: درصد و حجم محلول آزمایش

شکل 4: تنظیم آزمایشی نمونه در محیط خورنده آن

نتیجه گیری

نتایج بصری

برای محلول 3.7 درصد، حباب کوچکی در اطراف ناحیه نمونه پیچ مشاهده شد. فعالیت این حباب های در حال تولید / ترکیدن نسبتاً ثابت در طول آزمایش باقی ماندهاست. هنگامی که نمونه از محلول هیدروکلریک خارج شد، نمونه با مقدار بسیار کمی از باقی مانده خاکستری پوشاندهشد و اسید کلریدریک شفاف و شفاف باقی ماند. برای محلول 18.5 درصد، آزمایشها نسبتاً واکنشپذیر بودند، با فعالیت حبابها به سرعت با گذشت زمان افزایش یافت و محلول شروع به تبدیل شدن به رنگ کثیف کرد. پس از حذف از مجموعه آزمایش، یک بقایای خاکستری در اطراف پایین نمونه وجود داشت، این ناحیه نمونه ای بود که در محیط خورنده قرار گرفتهبود.

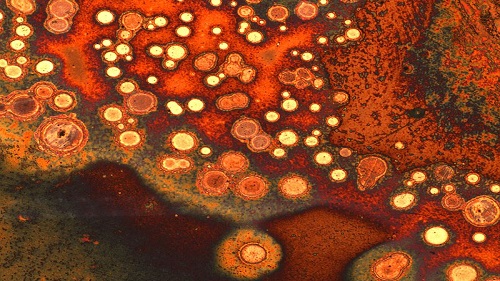

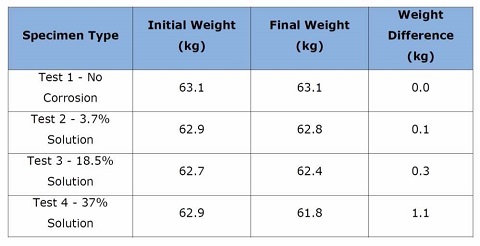

برای محلول 37 درصد، مخلوط به شدت شروع به کف کردن کرد و حباب های بزرگی تولید کرد که سپس می ترکید. محلول به خودی خود از شفاف و شفاف به رنگ زرد کثیف تبدیل شد و در عین حال بوی قوی تخم مرغی را آزاد کرد. هنگامی که آزمایشات کامل شد و نمونه از محلول خورنده خارج شد، مشاهده شد که روی آلومینیوم آثار تاول مانند وجود دارد. برای اطمینان از اینکه خوردگی واقعاً برای همه نمونه ها اتفاق افتادهاست، همه نمونه ها قبل و بعد از آزمایش وزن شدند. جدول 2 مقادیر نمونه ها را قبل و بعد از قرار گرفتن در معرض یک محیط خورنده نشان میدهد.

جدول 2: وزن اولیه و نهایی نمونه

نتایج AE

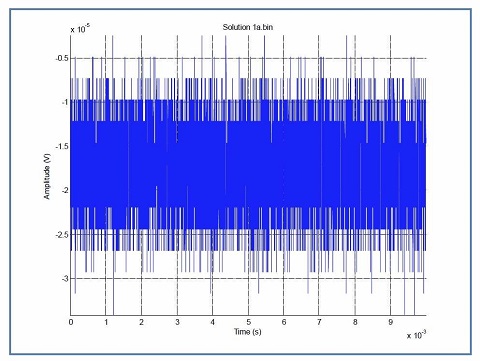

شکل 5 سیگنال AE را برای تست A برای عدم خوردگی نشان میدهد. مشاهده میشود که یک سیگنال پیوسته با دامنه نشسته به طور کلی در حدود 0.5x 10-5 ولت ثبت میشود. این امر قابل انتظار است زیرا هر نویز پسزمینهای که در تمام آزمایشها دریافت میشود ثابت است و هیچ واکنش خوردگی برای ایجاد هرگونه تغییر در سیگنال وجود ندارد.

شکل 5: سیگنال AE حوزه زمانی معمولی برای نمونه غوطه ور در آب

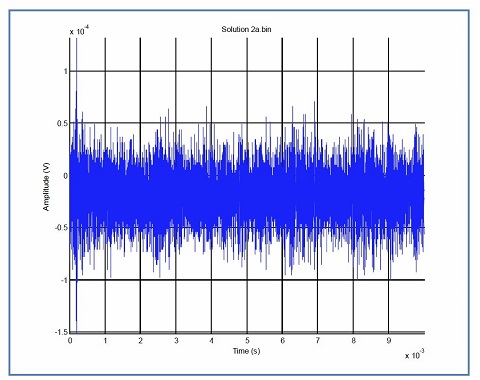

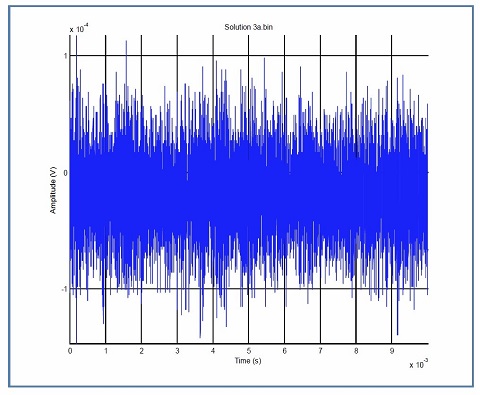

شکل 6 یک سیگنال AE معمولی را برای ضعیف ترین محلول های اسید هیدروکلریک نشان می دهد که در آن برخی از پیک های مرتبط با دامنه بالاتر ( 1.5x 10-4 ولت) در رکورد مشهود است، که نشان می دهد نوعی فعالیت انجام شدهاست.

شکل6: سیگنال AE دامنه زمانی معمولی برای نمونه غوطهور در محلول 3.7٪

پیک های مشابهی برای محلول 18.5 درصد (شکل 7) مشاهده شد، اما این بار با فعالیت های بیشتر در طول رکورد AE، نشان می دهد که استفاده از دامنه AE تنها برای مشخص کردن سیگنال کافی نیست.

شکل 7: سیگنال AE دامنه زمانی معمولی برای نمونه غوطه ور در محلول 18.5%

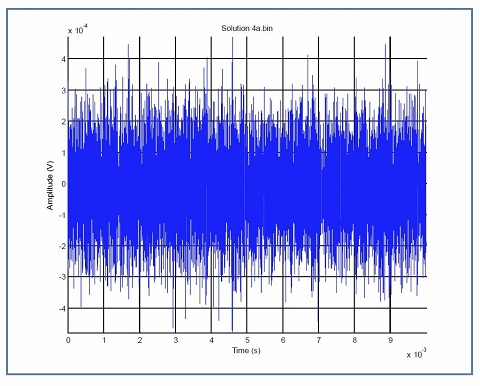

شکل 8 یک سیگنال AE معمولی را برای خورنده ترین محیط نشان می دهد. واضح است که فعالیت های AE از نظر دامنه ( 4x 10-4 ولت) و شدت بالاتر هستند.

شکل 8: سیگنال AE حوزه زمانی معمول برای نمونه غوطه ور در محلول 37 درصد

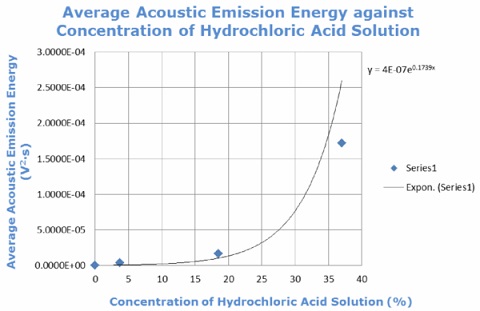

شکل 9 یک رابطه واضح (نمایی) را بین میانگین مقادیر انرژی AE تمام آزمایش ها و محیط خورنده مربوطه نشان می دهد. روند نمایی به این معنی است که در هر نقطه از نمودار افزایش انرژی بیشتر و بیشتر می شود. انرژی AE بالاتر مشاهدهشده از آزمایش 4 را میتوان به ایجاد تاول/ترک شدن مواد نسبت داد. فرض بر این بود که یک ترک در یک ماده فلزی باعث تشعشعات صوتی بیشتر از پارگی حباب می شود. از این رو، اگر ترکهای ماده مکرر و با سرعت بیشتری رشد میکردند، انرژی صوتی به مراتب بیشتر از مقادیر بهدستآمده در این آزمایش بود.

شکل 9: میانگین انرژی انتشار صوتی در مقابل غلظت اسید برای همه آزمایشها

نتیجه گیری

روش AE برای نظارت بر فعالیتهای خوردگی بر روی نمونههای آلومینیومی تحت چهار محیط خورنده مختلف با نتایج گسترده استفاده شدهاست.

- خوردگی ناشی از پارهشدن حباب ها بر روی سطح یک ماده یا ترک خوردن، انتشارات صوتی کافی ایجاد میکند.

- افزایش غلظت محلول اسید هیدروکلریک باعث افزایش دامنه سیگنال AE و فعالیت های فشردهتر میشود.

- یک رابطه نمایی بین انرژی AE و غلظت اسید ایجاد شدهاست، که امکان استفاده از AE را به عنوان تکنیک امیدوارکننده برای نظارت بر خوردگی نشان میدهد.