رویکرد مرسوم برای بازرسی کف مخزن شامل خارج کردن تجهیزات از سرویس و ورود به یک فضای محدود (Confined Space Entry ،CSE) است. CSE شامل حذف موجودی، انتقال مایعات، تمیز کردن، دفع زبالههای خطرناک و بسیاری از فعالیتهای دیگر است که برخی ممکن است خطرناک باشند. این رویکرد ممکن است برای مخزنهای بزرگ ماهها طول بکشد. اغلب مخازن برای بازرسی در حین کار با استفاده از ابزارهای بازرسی رباتیک نیازی به حذف موجودی یا تمیز کردن ندارند.

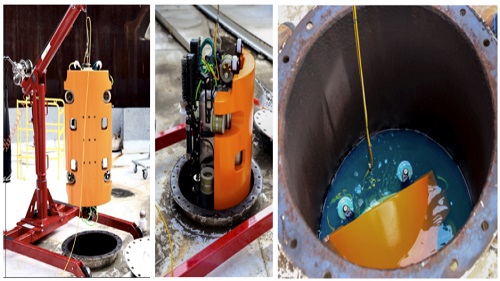

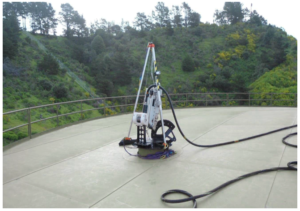

این نوع ربات را میتوان از طریق یک مجموعه استقرار متصل به راهرو روی سقف مخزن وارد کرد (شکل1). اکثر رباتها از راه دور کنترل میشوند و توسط یک سیستم الکتریکی به یک اتاقک کنترل متصل میشوند (شکل2). ربات داخل مخزن پایین میآید و در امتداد کف مخزن حرکت دادهمیشود. انواع مخازن سیال خطرناک در حال سرویس که با ربات بازرسی میشوند اکنون شامل نفت خام، سوخت جت، نفت سفید، گازوئیل، روغن روان کننده، بنزین، سایر تقطیرهای هیدروکربنی و مواد شیمیایی است. این فناوری روشی را ارائه میدهد که در برخی موارد میتواند الزامات پوشش کف مخزن را در API 653 برآورده کند.

شکل1: مجموعه استقرار بر روی سقف مخزن.

شکل2: نمودار تنظیم تجهیزات بازرسی رباتیک.

تاریخ و توسعه

اگرچه بازرسی رباتیک، حین کار مخازن دارای مایعات خطرناک مورد پذیرش گستردهای قرار گرفتهاست اما توسعه این فناوری بیش از 30 سال پیش آغاز شد. اولین نمونه یک اسکنر کف مخزن در حال سرویس در اواخر دهه 80 توسط Raytheon و یک شرکت تابعه Ebasco Services توسعه یافت. اولین نمونه اولیه برای بازرسی در حین سرویس مخازن ذخیرهسازی در اوایل دهه 90 ساخته شد. این ربات یک خزنده ردیابی مغناطیسی بود که مجهز به دوربین، سنسور اولتراسونیک و ناوبری بود. که برای کار در محیط های بسیار قابل اشتعال با استفاده از محفظههای تمیزشده و تحت فشار طراحی شدهبود. علیرغم کمبودهای نمونه اولیه، سیستم رباتیک نشان داد که آزمایش در حین سرویس قابل اجرا است.

در طول 15 سال پیشرفتهای تدریجی در طراحی ربات ایجاد شد. به موازات آن، دستاوردهایی نیز با روباتهای مناسب برای مخازن مایعات خطرناک بدست آمد. بهبودهایی که بر اساس چالشهای مختلف مانند طراحیهای مختلف مخرن، ایمنی، استقرار و قابلیت اطمینان ایجاد شدهاند. در طول سالها، کاهش اندازه در سنسورها و سایر اجزای الکتریکی، ساخت روباتهای فشردهتر را ممکن کرد. این رباتها دارای ویژگیهای دیگری برای جابجایی رسوب/ لجن بودند.

مزایای بازرسی رباتیک در حین خدمت

اپراتورها میتوانند از روشهای بازرسی رباتیک برای حذف یا به تعویق انداختن فعالیتهایی که نیازمند خارج کردن مخزن از سرویس هست، استفاده کنند. بازرسی رباتیک حین سرویس، مزایای ایمنی بهداشتی و محیطی (HSE) و مزایای اقتصادی را نسبت به شیوه های قدیمی ارائه میدهد. از مزایای اولیه HSE رویکرد بازرسی ضمن سرویس میتوان به کاهش شدید یا حذف کامل دفع زباله اشاره کرد. بازرسی حین سرویس اطلاعات بیشتری را ارائه میدهد که میتواند برنامه ریزی را بهبود بخشد. مشخصاً دانستن وضعیت کف مخزن تخمینها را برای برنامهریزی کار تعمیر (به عنوان مثال، تعویض صفحه، جوشکاری و غیره) بهبود میبخشد. بازرسی در حین سرویس همچنین بینشهایی در مورد میزان رسوب یا سایر زبالهها برای برنامه ریزی بهتر و انجام پاکسازی ارائه میدهد.

ابزارهای رباتیک مقادیر زیادی از ضخامت UT را از صدها هزار تا بیش از یک میلیون جمع آوری میکنند. تعداد و چگالی اندازهگیریها امکان استفاده از روشهای آماری برای تخمین حداقل ضخامت باقیمانده را فراهم میکند. برخی از روشهای توصیهشده صنعت نشان میدهد که پوشش کف به اندازه 0.2٪ تا 10٪ ممکن است کافی باشد. رباتهای در حال بازرسی میتوانند هنگام استفاده در مایعات با شفافیت کافی (مانند سوخت جت، گازوئیل)، بازرسی تصویری ناخالص (GVI) را در فضاهای بخار و سایر مناطق انجام دهند. این ممکن است شامل تشخیص نشست کف، خوردگی، وضعیت پوشش یا سایر ناهنجاریها باشد. تحت شرایط بهینه پوشش بازرسی کف مخزن می تواند از 90 درصد کف مخزن فراتر رود. در یک مطالعه موردی شامل سقف ثابت با قطر 80 فوت، پوشش مخزن دیزل 96 درصد از کف مخزن به دست آمد (شکل3). از طرف دیگر، سطوح پوشش در مخازن ذخیره نفت خام بسیار کمتر است.

شکل3: مثالی که پوشش بالای کف مخزن را نشان میدهد.

خطرات، چالش ها و محدودیتها

به طور معمول، بازرسی رباتیک در حین سرویس را میتوان هم بر روی سقفهای شناور ثابت و هم بر روی سقفهای شناور خارجی (EFR) انجام داد.در حالی که مخازن سقف شناور داخلی چالشهای ایمنی زیادی را ایجاد میکنند که معمولاً آنها را خارج از محدوده میدانند. مخازن فرآیند هیدروکربن و شیمیایی به دلیل محیطهای انفجاری، قابل اشتعال و کمبود اکسیژن، خطرات بالقوه ایمنی فرآیند و چالشهای مدیریت پروژه را ارائه میدهند.

مدیریت ریسک ایمنی فرآیند مستلزم شناسایی طبقهبندی مناطق خطرناک است. طبقهبندی مناطق خطرناک شامل تقسیم تصوری یک تأسیسات به مناطق خطرناک و غیرخطرناک است. نمونه ای از طبقه بندی مناطق خطرناک از استانداردهای صنعتی که این رباتها در داخل و اطراف آن کار میکنند عبارتند از:

ATEX Zone 0 and 1, or API Class I, Division 1 and Class I, Division 2

این مکانها مکانهایی را مشخص میکنند که دارای اتمسفرهایی هستند که از وجود جوهای انفجاری به طور مداوم متفاوت است. علاوه بر مدیریت ایمنی فرآیند، خطرات ایمنی شخصی بالقوه زیادی وجود دارد که نیاز به مدیریت دارند، مانند لغزش، سقوط، سقوط و افتادن اشیا. استفاده از طبقه بندی مناطق خطرناک و استانداردهای صنعت ایمن یا شیوه های توصیه شده (RPs) برای اجرای برنامه ضروری است.

برخی از عوامل کلیدی مرتبط با مدیریت و کاهش خطر عبارتند از:

- کنترل فرآیندهای کاری و اعمال رویهها

- استفاده از کنترلهای مهندسی مانند اتصال به زمین و اتصال برای از بین بردن پتانسیل جرقه

- آزمایش و پایش اتمسفر، در صورت لزوم

- حذف منابع احتراق

فرآیند بازرسی بالا بردن تجهیزات سنگین به سقف مخزن است و به پرسنلی نیاز دارد که در ارتفاعات بالا روی سقف کار کنند. بنابراین، اطمینان از یکپارچگی سقف مخزن قبل از دسترسی ضروری است.

نتیجه گیری

صاحبان دارایی می توانند مزایای اقتصادی و HSE قابل توجهی را با استفاده از رباتهای داخلی در حال خدمت برای بازرسی مخزن مایعات خطرناک دریافت کنند. دستیابی به سطوح بالای پوشش (بیش از 95٪) و جمع آوری مقادیر زیادی از دادههای کمی برای مخازن مایع تمیز (مانند دیزل، سوخت جت، سایر تقطیرها) امکان پذیر است. پوشش مخازن ذخیره نفت خام به دلیل وجود رسوب به طور قابل توجهی چالش برانگیزتر است، اما با توجه به مجموعه دادههای بزرگ، روشهای آماری را میتوان برای تخمین حداقل ضخامت کف باقیمانده به کار برد. اگرچه روش بازرسی حین سرویس شامل خطرات بالقوه است، اما خطرات کلی و اثرات زیست محیطی در مقایسه با رویکردهای مرسوم که نیاز به خاموش کردن، تمیز کردن، و ورود به فضای محدود (CSE) دارند، کمتر است. برنامه ریزی پروژه، مدیریت، آمادگی عملیاتی و کنترل کار برای اجرای موفقیتآمیز این برنامههای پیچیده حیاتی است.

بازرسی رباتیک نیز به عنوان یک فرآیند یک مرحلهای در نظر گرفته میشود که میتواند برای مخازن سیال تمیز به خوبی کار کند، با این حال ممکن است در برخی موارد این روش برای مخازن ذخیرهسازی نفت خام با سطوح بسیار بالا مرسوم نباشد.