پدیده خوردگی طبق تعریف، واكنش شیمیایی یا الكتروشیمیایی بین یک ماده، معمولا یک فلز، و محیط اطراف آن میباشد كه به تغییر خواص ماده منجر خواهد شد. این پدیده در تمامی دستههای اصلی مواد، شامل فلزات، سرامیکها، پلیمرها و كامپوزیتها اتفاق میافتد، اما وقوع آن در فلزات آنقدر شایع و فراگیر بوده و اثرات مخربی بجای میگذارد كه هرگاه صحبت از آن به میان می آید، ناخودآگاه خوردگی یک فلز به ذهن متبادر میشود. این پدیده معمولا فرایندی زیانآور است، لیكن گاهی اوقات مفید واقع میشود. بطور مثال آلودگی محیط به محصولات خوردگی و آسیب دیدن عملكرد یک سیستم از جنبههای زیان آور خوردگی و تولید انرژی الكتریكی در یك باطری و حفاظت كاتدی سازههای مختلف از فواید آن هستند، اما تاثیرات مخرب و هزینههای به بار آمده بواسطه این فرایند به مراتب بیشتر است.

با نگاهی به آمار منتشر شده از خسارات مستقیم و غیر مستقیم خوردگی به اقتصاد كشورها میتوان به هزینههای سرسامآور این پدیده پی برد. یك مطالعه دو ساله از 1999 تا 2000 در آمریكا نشان داد كه هزینههای مستقیم خوردگی 276 میلیارد دلار در سال بوده است كه این رقم تقریبا 3.1% از تولید ناخالص داخلی آمریكا را تشكیل می دهد. از این رقم هزینهای بالغ بر 137.9 میلیارد دلار به بخش صنعت كه خود دارای زیرشاخههای مختلفی است مربوط میباشد. در ادامه انواع شایع خوردگی در صنعت (بخش دوم) مورد بحث قرار میگیرد.

خوردگی سایشی :

- عبارت است از افزایش سرعت خوردگی یا از بین رفن یک فلز در اثر حرکت نسبی بین یک منبع خورنده و سطح فلز.

- دارای ظاهری شیاردار، موجی شکل و دارای سوراخهای کروی شکل و ناهموار میباشد که در جهت خاصی قرار گرفتهاند.

عوامل تأثیرگذار :

- سرعت حرکت

- تلاطم یا توربولانس : اکثر خسارات ناشی از خوردگی سایشی در اثر توربولانس میباشد که سبب تماس بیشتر بین فلز و محیط شده و سبب تشدید آن میگردد. / تیوبهای کندانسورها و مبدلهای حرارتی

- برخورد : خوردگی در محل زانوییها/ پرههای توربین بخار / حبابهای هوا فاکتور مهمی در تسریع خوردگی برخوردی است.

- اثرات گالوانیکی

- نوع فلز یا آلیاژ : فلزات نرم از نظر خوردگی سایشی ضعیفترند زیرا مقاومت سایش مکانیکی آنها پایینتر است./ سختی معیار خوبی از مقاومت سایش مکانیکی است.

روشهای جلوگیری :

- کاربرد موادی با مقاومت سایشی بهتر

- طراحی : افزایش قطر لوله باعث تقلیل سرعت و همچنین یکنواخت شدن جریان میشود./ افزایش شعاع زانوها اثرات برخوردی را کم میکند./ افزایش ضخامت دیواره در نقاط حساس باعث تقویت آن نواحی میگردد.

- تغییرات در محیط خورنده

- کاربرد پوششها

- حفاظت کاتدی

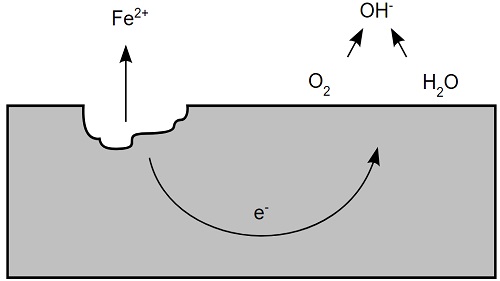

کاویتاسیون :

- شکل خاصی از خوردگی سایشی است که در اثر تشکیل حبابهای بخار و هوا در مایع و ترکیدن آنها روی سطح فلز بوجود میآید.

- در توربینهای هیدرولیکی، پروانه کشتیها، پروانه پمپها و سطوح دیگر فلزی که در تماس با مایعات متحرک قرار دارند و در آنها بر اثر سرعت زیاد سیال تغییرات فشار وجود دارد، مشاهده میشود.

- کاویتاسیون ناشی از تأثیر همزمان خوردگی و تنشهای مکانیکی است.

شکل 1: شماتیک مراحل کاویتاسیون

خوردگی فرسایشی :

- در محیطهای بین دو فلز که تحت فشار هستند و در معرض ارتعاش و یا لغزش قرار دارند، ایجاد میشود.

- غالبا باعث کنده شدن سطح و رفتگی و از بین رفتن تلورانس و لق شدن اجزائی که در تماس با یکدیگر هستند میشود.

- یک مثال از این نوع، خوردگی در فصل مشترک بین یک بلبرینگ که با فشار روی یک شفت جا زده شدهاست، میباشد.

عوامل تأثیرگذار :

- محل تماس تحت فشار باشد.

- ارتعاش یا حرکت نسبی بین دو سطح مکررا صورت گیرد.

- بار و حرکت نسبی در فصل مشترک بایستی برای تولید لغزش یا تغییر شکل روی سطوح کافی باشد.

روشهای جلوگیری :

- استفاده از گریس یا روغن با گرانروی پایین و چسبندگی بالا

- افزایش سختی فلزات در تماس با هم

- با افزایش زبری، اصطکاک بین سطوح در تماس با یکدیگر افزایش داده شود.

- برای کم کردن ارتعاشات و حذف هوا در یاتاقانها از واشر استفاده شود.

- برای جلوگیری از لغزش بین سطوح در تماس با یکدیگر، بار روی آنها را باید افزایش داد.

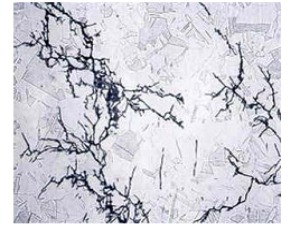

خوردگی تنشی :

- ترک خوردن در اثر خوردگی توأم با تنش در اثر اعمال همزمان تنشهای کششی و وجود شرایط خورنده روی فلز میباشد ولی در تمام محیطهای خورنده، فلز دچار S.C.C نمیشود.

- معمولا آلیاژها در تعداد محدودی از محیطهای شیمیایی دچار این پدیده میشوند. به عنوان نمونه فولادهای زنگ نزن در اسید سولفوریک/ اسید نیتریک/ اسید استیک و آب خالص ترک نخواهد خورد ولیکن در محیطهای حاوی یون کلراید ترک خواهد خورد.

عوامل تأثیرگذار :

- درجه حرارت

- ترکیب شیمیایی محلول

- ترکیب شیمیایی فلز

- تنش و ساختمان فلز

- در ترکهای حاصل از S.C.C هر دو نوع ترک بین دانهای و میان دانهای مشاهده میشود.

- ترکهای بین دانهای در طول مرزها حرکت میکند و ترکهای میان دانهای از داخل دانهها عبور مینماید.

- نوع ترک بستگی به محیط خورنده و ساختمان فلز دارد. ترک خوردن معمولا در جهت عمود بر تنش اعمال شده اتفاق میافتد.

- افزایش تنش زمان شکست را تقلیل میدهد.

شکل 2: انواع ترک خوردگی تنشی

فاکتورهای مؤثر :

- ترکیب شیمیایی

- طرز قرار گرفتن کریستالها

- ترکیب و توزیع رسوبات در داخل فلز

- تغییر حالتهای فازی

روشهای جلوگیری :

- کم کردن تنش تا زیر حد مجاز مثلا با کم کردن بار روی فلز یا ضخیمتر کردن قطعه

- حذف اجزا و ناخالصیهای مضر محیط

- حفاظت کاتدی: تنها زمانی مجاز به استفاده از این روش هستیم که کاملا اثبات شده باشد خوردگی در اثر C.C باشد. اگر آسیب در اثر تردی هیدروژنی باشد استفاده از این روش سبب تشدید میشود.

- استفاده از پوششها

- ساچمه زنی

خوردگی توأم با خستگی :

- تقلیل مقاومت خستگی در اثر وجود محیط خورنده میباشد.

- خوردگی خستگی بر طبق ظاهر شکست تعیین نمیگردد بلکه بر حسب خواص مکانیکی تعریف میگردد.

- سطح بزرگی از مقطع شکست بوسیلهی محصولات خوردگی پوشیده و قسمت کوچکی که در اثر شکست بوجود آمده، خشن و زبر میباشد.

- وجود محصولات خوردگی در محل شکست بر پدیده خوردگی خستگی دلالت میکند.

- در خستگی معمولی فرکانس سیکل تنش تأثیر کمی بر مقاومت خستگی میگذارد لیکن مقاومت خوردگی خستگی بستگی شدیدی به فرکانس سیکل تنش دارد.

- در فرکانسهای تنشی پایین، خستگی خوردگی شدیدتر است زیرا زمان تماس بین فلز و محیط خورنده بیشتر است.

- محیط خورنده، مقدار اکسیژن، درجه حرارت، PH، ترکیب شیمیایی محلول بر خوردگی خستگی تأثیر میگذارند.

- شکستهای ناشی از خوردگی خستگی معمولا میان دانهای بوده و فاقد شاخه شاخه شدن که از ویژگیهای اکثر شکستهای SCC است، میباشد.

روشهای جلوگیری :

- افزایش استحکام کشش فلز یا آلیاژ عمر خستگی معمولی را بهبود میبخشد ولی برای خوردگی خستگی مضر است.

- با کم کردن تنش روی فلز میتوان خوردگی خستگی را کم کرد یا کاملا حذف نمود.

- تغییر طراحی، عملیات حرارتی تنش گیری یا با ساچمه زنی

- استفاده از ممانعت کنندههای خوردگی

- استفاده از پوششهایی مثل روی، کادمیم، نیکل، مس، نیتراته کردن

تخریب هیدروژنی :

- یک اصطلاح کلی است که دلالت بر خسارت واردشده به فلز در اثر وجود یا واکنش با هیدروژن دارد.

- تخریب هیدروژنی را میتوان به 4 گروه مشخص تقسیمبندی نمود :

- تاول زدن هیدروژنی

- تردی هیدروژنی

- دکربوره کردن

- خوردگی هیدروژنی

- ناشی از نفوذ هیدروژن به داخل فلز میباشد.

- تاول زدن هیدروژنی بیشتر در صنعت نفت متداول است که در تانکهای ذخیره کننده و پروسسهای تصفیه مشاهده میگردد. یک روش کنترل افزودن ممانعت کننده به سیستم، مثل یون پلی سولفید میباشد.

روشهای جلوگیری :

- فولاد قابی حاوی حفرههای زیادی هستند و لذا جایگزین نمودن اینها با فولادهای کشته مقاومت در برابر تاول زدن را به شدت افزایش میدهد زیرا حفرههای خالی در آن وجود ندارد.

- استفاده از پوششها و روکشهای فلزی، معدنی و آلی

- استفاده از ممانعت کنندهها

- از بین بردن سموم : تاول زدن هیدروژن معمولا در محیطهای خورندهای که حاوی سمومی برای واکنش آزاد شدن هیدروژن مثل سولفیدها، ترکیبات ارسنیک، سیانیدها و یونهای حاوی فسفر هستند اتفاق میافتد.

جدایش انتخابی :

- جدا شدن یکی از عناصر آلیاژی جامد در فرآیند خوردگی میباشد.

- معروفترین مثال جدا شدن روی از آلیاژهای برنج میباشد که به زدایش روی یا Dezincification معروف است.