سازههای فولادی مانند پلها، سکوهای نفتی و گازی را به عنوان سازههای استراتژیک در نظر میگیرند که ممکن است تحت بارگذاری شدیدی قرار بگیرند. بنابراین، ممکن است ایجاد ترکها و آسیبهای پنهان را در هر نقطه از این سازهها استنباط کند. اگر چنین آسیبی زود تشخیص دادهنشود، تجمع چنین آسیبهای پنهانی ممکن است به طور جدی بر یکپارچگی سازههای معیوب تأثیر بگذارد. بنابراین، نیاز اساسی به ابزاری مناسب برای نظارت بر سلامت ساختاری (SHM) وجود دارد. این مطالعه بر استفاده از SHM که بر اساس تکنیک تست غیر مخرب (NDT) که آکوستیک امیشن (acoustic emission) است، تاکید دارد.

این تکنیک از این جهت سودمند است که می تواند رشد آسیب را در زمان واقعی تشخیص دهد. پژوهش در اینجا بر روی خرپاهای فولادی با هدف شناسایی آسیب های سازهای رو به رشد تمرکز دارد. نتایج نشان میدهد که تکنیک پیشنهادی برای تشخیص و شناسایی نوع آسیب در اعضا یا اتصالات خرپای فولادی موثر و مفید است.

معرفی

یکی از روشهای تشخیص و پایش سلامت رایج، شناسایی پالس است (مثلاً آکوستیک امیشن). میتوان آن را برروی سازههای مختلف مانند پلهای خرپایی فولادی اجرا کرد. SHM را میتوان به عنوان فرآیند اجرای استراتژی تشخیص آسیب و مشخصه سازی برای سازههای مهندسی تعریف کرد. آسیب به صورت موازی به عنوان تغییر در مواد و یا خواص هندسی سیستم ساختاری تعریف میشود. در همین حال، آکوستیک امیشن (AE) در اصطلاح استانداردی برای بررسیهای غیرمخرب تعریف میشود که در آن امواج الاستیک گذرا با آزاد شدن سریع انرژی از منابع محلی در یک ماده تولید میشوند.

علاوه بر این، AE برای بسیاری از روشهای NDT قابل مقایسه دیگر سودمند است زیرا می تواند رشد آسیب را در زمان واقعی تشخیص دهد. AE در آزمایشها برای تعیین شروع رشد آسیب، مشاهده ماهیت سیگنالهای AE برای مواد مختلف و شرایط بارگذاری در طول آزمایش استفاده شدهاست. همچنین برای بدست آوردن اطلاعات اضافی در مورد انواع آسیبهای مختلف مورد استفاده قرار میگیرد . AE را میتوان برای بازرسی، نظارت و شناسایی منبع AE، در نتیجه، در نظارت بر سلامت استفاده کرد. نظارت بر سازه های فولادی به عنوان پل به طور سنتی با استفاده از بازرسی چشمی انجام میشود.

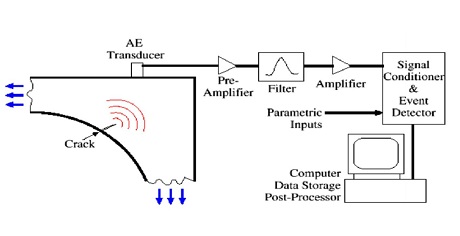

در این میان، بسیاری از تکنیکهای SHM از سیستمهای ساختاری هوشمند یکپارچه با استفاده از سنسورها و محرکها استفاده میکنند. تکنیک AE شامل ثبت امواج با استفاده از سنسورهایی است که روی سطح قرار میگیرند و سپس سیگنالها را برای استخراج اطلاعات در مورد ماهیت منبع آسیب تجزیه و تحلیل میکنند.

شکل 1 : انتشار موج الاستیک و راه اندازی سیستم AE معمولی

تعریف مسئله و محدوده کار acoustic emission

خرپاها به عنوان یک سیستم سازهای برای ساخت پلها و سازههای خاص استفاده میشوند. چنین سازههایی ممکن است تحت بارگذاری شدید قرار بگیرند. چنین بارگیری شدیدی ممکن است شامل بارهای ارتعاشی از وسایل نقلیه باشد که به دلیل پیشرفت مداوم در فناوری وسایل حمل و نقل به تدریج افزایش مییابد. همچنین ممکن است شامل وقوع حوادث غیرمنتظره مانند زلزله باشد. در نتیجه، اعضای خرپا و مفاصل ممکن است در معرض آسیب ناشی از خستگی باشند. با توجه به شرایط، این آسیب ممکن است از رویه بازرسی بصری سنتی پنهان باشد. بر این اساس، انباشت آسیب پنهان بدون تعمیر و نگهداری کافی ممکن است یکپارچگی کل سیستم سازه را به خطر بیندازد. یا حداقل ممکن است منجر به آسیب های موضعی نامطلوب جدی شود.

در نتیجه، تکنیک های ارزیابی NDT، به عنوان مثال تکنیک AE برای شناسایی و تشخیص آسیب در اعضای خرپا یا اتصالات ممکن است در زمان واقعی مورد نیاز باشد. بنابراین، قابلیت اطمینان این تکنیک در تشخیص آسیب برای SHM نیاز به مطالعه دارد. پژوهش در اینجا بر روی سازههای خرپایی فولادی در به کارگیری یک سیستم نظارت آنلاین که مبتنی بر AE به عنوان یک تکنیک NDT است، تمرکز دارد. هدف آن شناسایی و تخصیص آسیب های سازه ای است تا در نهایت هر گونه خرابی غیرمنتظره آینده را از بین ببرد و هزینه تعمیر و نگهداری سازهها را کاهش دهد.

روش پیشنهادی

تحقیق در اینجا مربوط به شناسایی آسیب در اعضای خرپایی یا اتصالات مانند تسلیم شدن، ترک خوردن و یا شکست اعضا یا اتصالات است. کار در این مطالعه با نصب خرپاهای فولادی واقعی شروع میشود. خرپاها در ابتدا بدون هیچ بارگذاری از طریق سنسورهای AE آزمایش میشوند تا شرایط استاندارد را بدون خرابی (ساختار سالم) تنظیم کنند. پس از مرحله قبل، اعضای خرپا نمونه به صورت جداگانه تحت بارگذاری کششی و فشاری با استفاده از تکنیک AE برای شناسایی پاسخ فرکانسی سیگنالهای AE و تنظیم امضای آسیب برای شکست تراکم یا کشش آزمایش میشوند.

سپس این مطالعه با مدلسازی سازه با استفاده از نرم افزار مناسب مدلسازی المان محدود (FEM) برای تشخیص تئوری موقعیت های مورد انتظار حداکثر تنش ها و مکانهای احتمالی شکست برای موارد مورد مطالعه بارگذاری کل خرپا ادامه مییابد. بر این اساس، بهترین مکانها برای تنظیم سنسورهای AE برای سیستم آزمایششده انتخاب میشوند. در نهایت، یک تست بارگیری سیستم کامل انجام میشود و پاسخ AE در مکانهای سنسورها ثبت میشود. سوابق پاسخ AE حاصل برای شناسایی مکانهای آسیبدیده و انواع خرابی تجزیه و تحلیل و تفسیر میشوند.

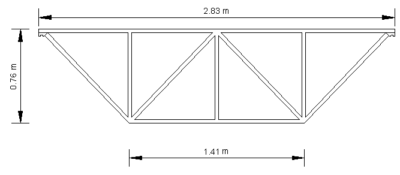

شکل 2 : طرح ساختار خرپا مورد آزمایش

دستگاه های تست acoustic emission

اولین دستگاه مورداستفاده یک مداد مکانیکی و حلقه راهنما بود که برای تولید منابع AE شبیهسازیشده با شکستن یک مداد 0.5 میلیمتری H2 با نوک 0.2 تا 0.3 میلیمتر استفادهشد. این دستگاه را منبع Hsu-Nielson، استاندارد ASTM E976-99 مینامند. حلقههای راهنمای استاندارد به شکستن مداد به طور مداوم کمک میکند. نمونههای SHS مشابه سطح مقطع اعضای خرپایی و با طولهای مشابه، با استفاده از دستگاه تست جهانی (UTM) در آزمایشگاههای دانشکده مهندسی، AASTMT، تحت آزمایشهای کشش محوری و فشاری خالص قرار میگیرند.

شکل3 : عضو SHS برای تست کشش نصب شدهاست

شکل4 : عضو SHS برای تست فشردهسازی نصب شدهاست

تجزیه و تحلیل نتایج

سرعت امواج acoustic emission

در محاسبه سرعت موج آکوستیک امیشن در نمونه SHS، میانگین زمان رسیدن سیگنال به سنسور در فواصل مختلف بین سنسور 1 و سنسور 2 ، 5094 متر بر ثانیه است. این مقدار در مقایسه با سرعت موج تئوری استاندارد در فولاد 5000 متر بر ثانیه معقول به نظر میرسد.

پاسخ acoustic emission در تست های فشرده سازی و کشش

با مطالعه رفتار امواج آکوستیک امیشن در آزمونهای کشش و فشار، پارامترهای آکوستیک امیشن الگوهای آسیب کشش و فشار تعیین میشوند. سپس از چنین پارامترهایی به عنوان امضایی برای نوع آسیب و مکان در طول آزمایش بارگذاری کامل استفاده میشود. به عنوان مثال، پاسخ فرکانسی سیگنالهای آکوستیک امیشن از الگوی آسیب تستهای کشش و فشار به عنوان فیلتری برای شناسایی نوع آسیب در اعضای خرپا بر اساس پاسخهای آکوستیک امیشن در طول آزمایش بارگیری کامل خرپا استفاده میشود. علاوه بر این، انرژی ضربه، دامنه و تعداد ضربه رویدادهای صوتی به عنوان پارامترهای اصلی برای شناسایی آسیب نیز استفاده میشود.

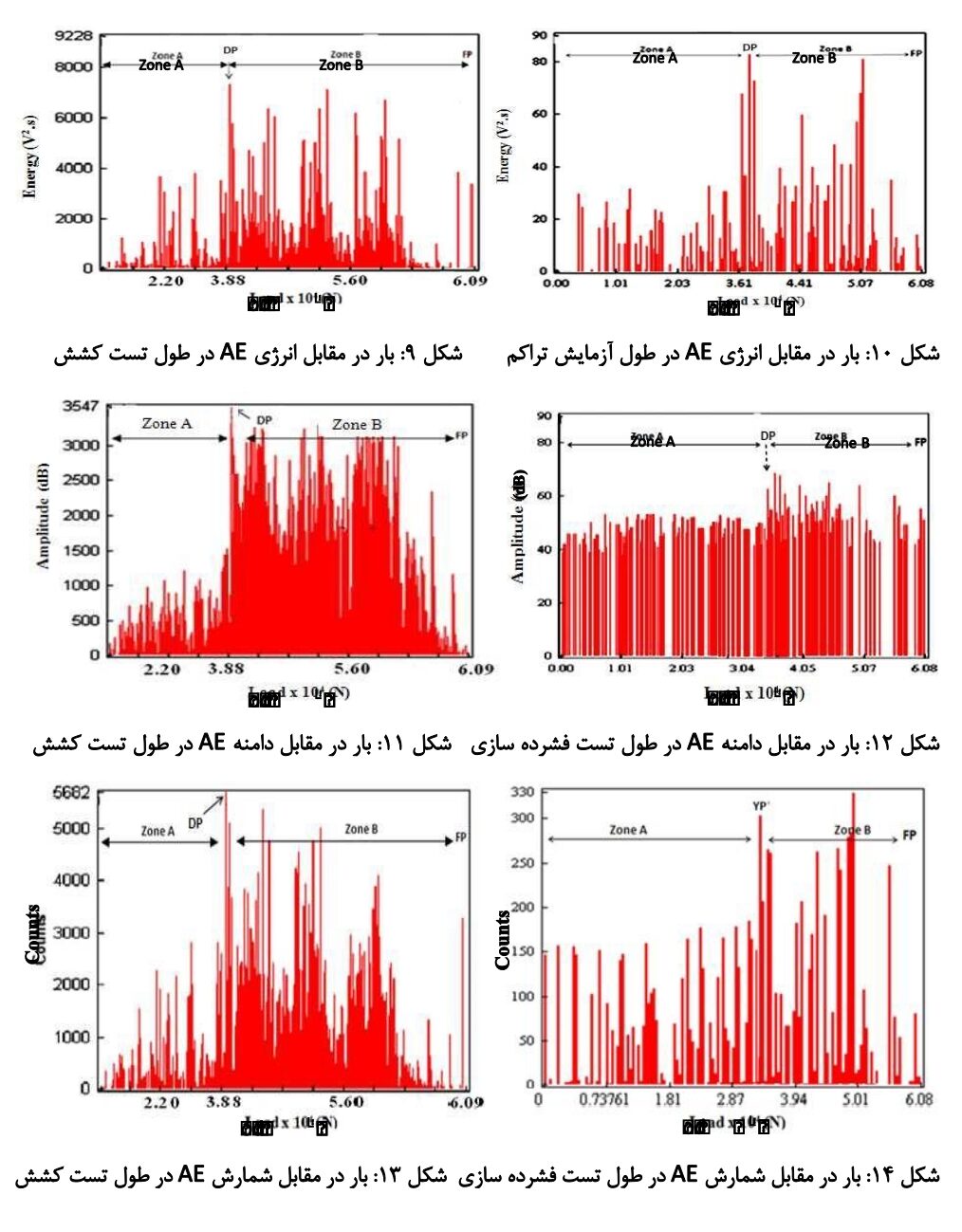

مشاهده پارامترهای acoustic emission

با مطالعه پارامترهای پاسخ آکوستیک امیشن از جمله انرژی ضربه، دامنه و تعداد ضربهها، نشان داده شدهاست. این پارامترها منعکسکننده مراحل بارگذاری مداوم و پاسخ مربوطه در طول تستهای بارگذاری کششی یا فشاری هستند. به عنوان مثال، در آزمون کشش، شکل 9 نشان میدهد که در ناحیه رفتار الاستیک، انرژی آکوستیک امیشن مقادیر پایینی دارد، سپس مقادیر بالاتر انرژی آکوستیک امیشن به ویژه پس از رسیدن به DP مفروض به وضوح مشاهده میشود. همانطور که در شکل 11 مشخص است، همین امر در دامنه ضربه ها نیز مشهود است و حتی واضحتر است. مقادیر انرژی آکوستیک امیشن، دامنه ضربهها، و تعداد ضربهها تا زمان شکست کاهش مییابد.

در همین حال، در تست فشردهسازی، مقادیر انرژی آکوستیک امیشن، دامنه ضربهها و تعداد ضربهها تا DP ادعایی پایین هستند. به شکل های 10،12،14 مراجعه کنید. علاوه بر این، پس از رسیدن به DP همانطور که در شکلهای اخیر نشان داده شدهاست، مقادیر انرژی آکوستیک امیشن، دامنه ضربهها و تعداد ضربهها افزایش واضحی را نشان میدهند، هرچند در دامنه ضربهها کمتر مشهود است.

از شکلهای بالا مشخص است که انرژی آکوستیک امیشن، دامنه ضربهها و تعداد ضربهها میتواند برای نشان دادن مناطق مختلف (الاستیک و پلاستیک) در هر دو آزمایش کشش و فشار استفاده شود. میتوان به وضوح مشاهده کرد که ناحیه پاسخ آکوستیک امیشن بالاتر از DP تا زمان شکست شروع میشود. همچنین مشاهده می شود که تغییر مقادیر دامنه در تست کشش واضحتر از تست تراکم است. علاوه بر این، مقادیر متوسط DP در چهار آزمایش هر یک از آزمونهای کشش و فشار اندازهگیری میشوند. DP مهم است زیرا نقطه شروع آسیب را فراتر از رفتار الاستیک در نظر میگیرند.

تجزیه و تحلیل پارامترهای acoustic emission

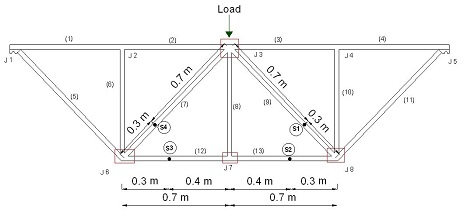

با داشتن چهار سنسور آکوستیک امیشن که بر روی چهار عضو مختلف خرپا نصب است و در یک راه اندازی همانطور که در شکل 15 مشخص است، خرپا به صورت تدریجی با استفاده از یک رم در LTF بارگذاری میشود. همانطور که قبلا ذکر شد، هر سنسور در یک کانال جداگانه از طریق کابل به واحد DAQ متصل میشود. بنابراین، هر کانال بر اساس شماره سنسوری که به آن متصل است شماره گذاری میشود. علاوه بر این، فرض بر این است که آسیب فیلترشده به واحد جمعآوری داده نشان میدهد که آسیب قبلاً در یک عضو خرپایی یا اتصال رخ دادهاست. بنابراین برای مکان یابی محل آسیب، روابط بین اصابت آسیب و کانال های مختلف بررسی میشود.

شکل 15 : مکان سنسورها در مورد مطالعه بارگذاری

نتیجه گیری

با فیلتر کردن دادههای پاسخ آکوستیک امیشن جمعآوریشده با استفاده از فیلتر عبور Chebyshev، فیلتر آستانه دامنه، و فیلتر پارامترهای آکوستیک امیشن و سپس تفسیر دادهها، مشخص میشود که توزیع مناسب سنسورهای آکوستیک امیشن روی برخی از اعضای خرپا فولادی قادر به تخصیص آسیب است. علاوه بر این، مشخص شد که شناسایی رفتار آسیب آزمایشهای کشش و فشار به شناسایی رفتار و پاسخ فرکانسی آسیب در اعضای خرپا و اتصالات در آزمایش بارگذاری کامل خرپا کمک کرد. در نهایت، آسیب ادعا میشود بر اساس رابطه بین دامنه ضربههای آکوستیک امیشن، تعداد ضربههای آکوستیک امیشن و انرژی یک شاخص امکانپذیر برای نوع آسیب، کشش یا فشردهسازی است.

به طور خلاصه، استفاده از تکنیک آکوستیک امیشن در SHM خرپاهای فولادی با به کارگیری روش پیشنهادی میتواند در تشخیص نوع و محل آسیب در صورت قرارگیری سنسورها در مکانهای بهینهسازیشده موفق باشد. در آینده میتوان SHM آنلاین با تکنیک آکوستیک امیشن را بر روی پلهای خرپایی فولادی غیرسنتی نیز پیادهسازی کرد تا اثربخشی این تکنیک تأیید شود. برای کاربردیتر کردن این تکنیک و سازگاری آسان با انواع مختلف سازههای فولادی، میتوان از سیستم آکوستیک امیشن بیسیم در کاربردهای آینده استفاده کرد.

در حال حاضر شرکت تتا در این حوزه خدمات پیشرفته و غیرمخرب با تکنیک آکوستیک امیشن را ارائه مینماید.