قابلیت تست انتشار آکوستیک (AE) برای شناسایی و مکانیابی منابع انتشار ناشی از ناپیوستگیهای سطحی و داخلی در دیوارههای مخزن، جوشها و اجزای متصلشده، آن را به ابزاری موثر در ارزیابی یکپارچگی حجمی در طول آزمایش فشار یک مخزن تبدیل میکند. هنگامی که به عنوان یک روش آزمایش اولیه در طول آزمایش هیدرواستاتیک یا پنوماتیک استفاده میشود، به عنوان یک تکنیک پشتیبانی عالی برای سایر روشهای آزمایش غیر مخرب عمل میکند. نظارت بر انتشار آکوستیک در طول آزمایش پنوماتیک ترجیح دادهمیشود. در درجه اول برای اطمینان از ایمنی با ارائه هشدارهای اولیه در مورد رشد نقص قابل توجهی که ممکن است در طول آزمایش فشار رخ دهد. جدا از پرداختن به نگرانیهای ایمنی، به شناسایی و مکانیابی هر منطقهای از فعالیت AE که نیاز به بررسی بیشتر دارد نیز کمک میکند. بنابراین تست AE به ویژه در بخش تولید محبوبتر شدهاست.

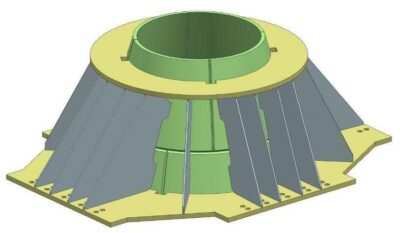

این مقاله کاربرد تست انتشار آکوستیک در مخزن راکتور با پیوستهای ساختاری پیچیده را برای اطمینان از یکپارچگی حجمی کامل در طول آزمایش هیدرواستاتیک مورد بحث قرار میدهد.این راکتور برای فشار داخلی 57 کیلوگرم بر سانتیمتر مربع در دمای 3430 درجه سانتیگراد طراحی شدهاست. راکتور ساختهشده از فولاد کربنی (SA 542M) از یک بخش مخروطی شکل با براکت های متعددی که (شکل 1) به صورت خارجی متصل شدهاست. با در نظر گرفتن بحرانی بودن اتصالات و تنشهای اضافی ایجادشده در اثر اتصالات خارجی، AET به طور خاص برای این بخش مخروطی انجام شد تا از یکپارچگی ساختاری اطمینان حاصل شود.

شکل1: بخش مخروطی با ضمیمه خارجی

ابزار و روش اتخاذشده :

تست انتشار آکوستیک مطابق با ASME بخش V ماده 12 و روش IPACTM MONPACTM با استفاده از یک سیستم تست فیزیکی آکوستیک SAMOS انجام شد. فناوری MONPAC مبتنی بر تجربه است و با استفاده از سنسورهای Physical Acoustics AE و تجهیزات تست توسعه یافتهاست. این سیستم قادر است به طور موثر و قابل اطمینان عیوب در حال انتشار را تشخیص دهد. مثال: ترک خوردگی، تنش بیش از حد، خوردگی و غیره.

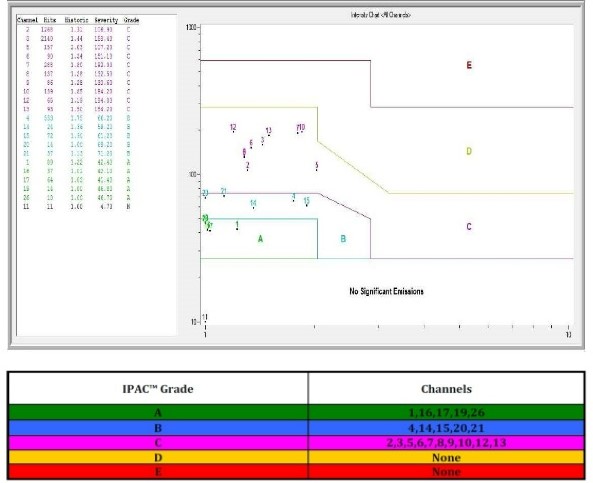

اطلاعاتی در مورد اندازه نقص ارائه نمیدهد. اما فعالیت را از «ناچیز» به «شدید» درجه بندی میکند و توصیه هایی را برای وسعت هر بازرسی بعدی ارائه میدهد. درجه بندی بر اساس شدت و تاریخچه دادههای سیگنال انتشار آکوستیک به دست آمدهاست. هرگرید MONPAC TM یک توصیه مرتبط دارد.

دادههای شدت فقط برای آزمایشهایی معتبر است که با ابزار دقیق MONPAC TM با رویههای MONPAC TM اجرا میشوند. این روش عیوب تولید را در صورتی که در طول سرویس بعدی منتشر نشده باشد شناسایی نمیکند. با این حال، عیوب ساخت قابل توجه، از جمله جوشهای ترد، ممکن است در طول آزمایش هیدرولیک شناسایی شوند.

سنسورها و محل سنسور :

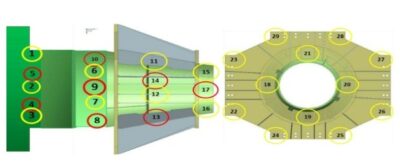

سنسورهای AE (PAC مدل R15I/DT15I)، در آرایه مکان مثلثی در مکانهای نشان دادهشده در نمودار موقعیت سنسور قرار گرفتند و پس از نصب در محل آزمایش شدند. در مجموع 29 سنسور پس از انجام بررسی تأیید سنسور و مطالعه تضعیف برای اطمینان از پوشش کل بخش مخروطی در مخزن نصب شدند.

شکل 2: محل سنسور AE روی جزء راکتور با اتصالات خارجی

نتایج :

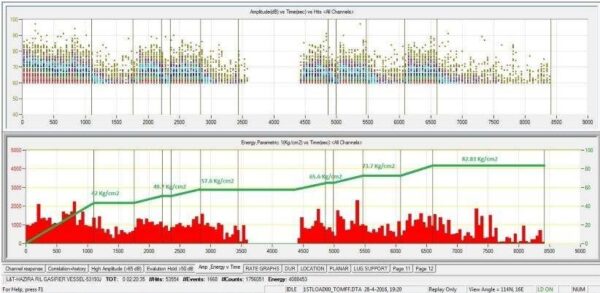

دادههای آکوستیک امیشن طی تحت فشار قرار دادن مخزن در دو مرحله به دست آمد. توالی فشار از پیش تصمیمگیریشده مطابق با بخش کد مرجع دنبال شد. پس از انجام آزمایش، دادهها مورد تجزیه و تحلیل قرار گرفت و نویزهای اضافی از دادهها حذف شد. تجزیه و تحلیل برای ارزیابی شدت انتشار دریافتی در هر سنسورانجام شد. منابع نویز شناسایی و قبل از تجزیه و تحلیل و ارزیابی از دادهها حذف شدند. انتشار که به سه یا چند سنسور میرسید توسط مثلث بندی تعیین شد و هر منبع به دست آمده مورد تجزیه و تحلیل قرارگرفت. در طول بارگیری اول، سیگنالهای AE عمدتاً به دلیل کاهش استرس مخزن، گسترش و حرکت پشتیبانی مخزن مشاهده شدند.

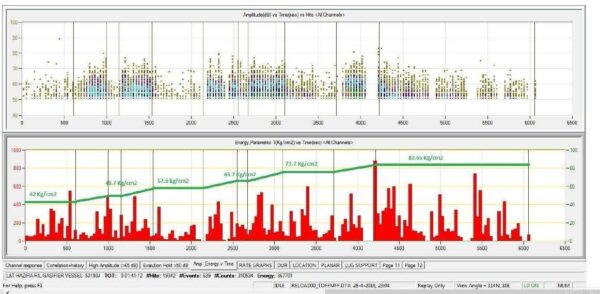

شکل 3: بار و فعالیت AE (دامنه و انرژی) در مقابل زمان در اولین بارگذاری

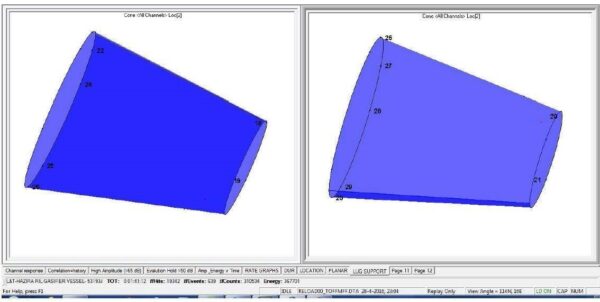

شکل 4: نمودار مکان برای بخش مخروطی

شکل 5: بار و فعالیت AE (دامنه و انرژی) در مقابل زمان در حین بارگذاری دوم

شکل 6: ارزیابی شدت MONPAC TM در حین بارگذاری دوم

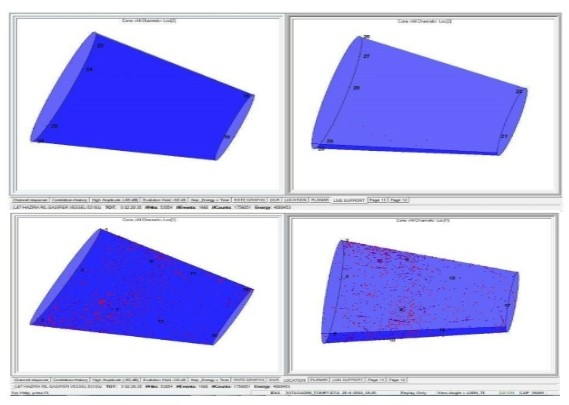

شکل 7: نمودار مکان برای بخش مخروطی در حین بارگذاری دوم

شکل 8: نمودار مکان برای بخش مخروطی در حین بارگذاری دوم

برای مکان سیگنال های AE کلاسترشده در بخش مخروطی به شکل 7 مراجعه کنید. کلاسترهای AE درجه C که در آزمون AE ثبت شدهاند، بررسی بیشتر با روشهای دیگر NDE را در مکانهای کلاسترشده در درزهای بلند مخروط توصیه میکنند.

نتیجه:

پیگیری NDE روی جوشهای طولی روی مخروط انجام شد. هیچ نشانهای را از جوش نشان نداد و این امر سالم بودن مرزهای فشار جوش را در بخش مخروطی تضمین میکند. میتوان نتیجه گرفت که نشانهها در زیر جوشهای درز بلند است. عملیات حرارتی پس از جوش برروی میلههای محدود کننده نصب شد. این مورد خاص نشان میدهد که AE چقدر حساس است و در عین حال امکانات متعدد منبع AE را نشان میدهد. بنابراین نیاز به دانش عمیق در مورد مؤلفه مورد آزمایش AE ، فرآیند ساخت درگیر و شرایط محیطی در طول آزمایش برای تفسیر مؤثر سیگنالهای AE دارد.

تست انتشار آکوستیک در طول تست هیدرواستاتیک برای اطمینان از یکپارچگی مخزن راکتور