خوردگی کف مخازن نفتی یکی از مشکلات مهم ذخیره سازی نفت خام و مایعات گازی میباشد. نشت مخازن بزرگ نفتی موجب آلودگی آبهای زیرزمینی و وارد آمدن خسارات جبران ناپذیر به محیط زیست خواهدشد. قبلا کف مخازن (قسمت بیرون مخزن که در ارتباط با زمین میباشد) با بکارگیری سیستم حفاظت کاتدی در برابر خوردگی محافظت می شد. بر اساس تجارب موجود، بکارگیری حفاظت کاتدی نتوانسته است بطور کامل مانع از نشت و جلوگیری از خوردگی کف مخازن ذخیره نفت شود. این مشکل در بسیاری از مخازن بزرگ ذخیره نفت در ایران رخ دادهاست. در این مقاله دلایل عدم توانایی سیستم حفاظت کاتدی در جلوگیری از خوردگی کف مخازن بحث می شود. همچنین روشهای مدرن جلوگیری از خوردگی کف مخازن نفت ارائه خواهدشد.

روشهای حفاظت از خوردگی کف مخازن عبارتند از :

- سیستم حفاظت کاتدی

- بازدارندههای خوردگی از نوع فاز بخار

- بکارگیری همزمان حفاظت کاتدی و بازدارندههای خوردگی فاز بخار

نتایج تجربی موجود نشان میدهد، سیستم حفاظت کاتدی به تنهایی قادر به حفاظت خوردگی کف مخازن نمیباشد. مخازن بزرگ نفتی که کف آنها دارای سیستم حفاظت کاتدی بودهاست در موارد متعدد دچار نشت شدهاست. این در حالی بودهاست که کف مخازن در پتانسیل حفاظت کاتدی قرار داشتهاست. این موضوع سبب خسارت های زیاد به محیط زیست و آلودگی شدید آبهای زیر زمینی گردیدهاست. در این مقاله آخرین روش هایی که امروزه جهت حفاظت کف مخازن استفاده میشود مورد بررسی قرار میگیرد. با توجه به اینکه یکی از دلایل بروز خوردگی در کف مخازن، عدم توزیع مناسب پتانسیل حفاظت کاتدی میباشد. بنابراین در ابتدا راههای مقابله با عدم توزیع مناسب پتانسیل حفاظت کاتدی در مخازن بررسی میشود.

روشهای توزیع مناسب پتانسیل حفاظت کاتدی در کف مخازن (Above ground tanks )

روشهای ایجاد توزیع مناسب پتانسیل حفاظت کاتدی مناسب در کف مخازن روی زمین به شرح زیر میباشد.

- بکارگیری بستر آندی در موقعیتی مناسب به گونه ای که موجب توزیع مناسب پتانسیل حفاظت کاتدی در کف مخازن شود.

- بکارگیری بستر آندی در اطراف و یا در زیر کف مخازن

- عایق سازی الکتریکی هر یک از مخازن از یکدیگر و بکارگیری مقاومت الکتریکی مناسب در مسیر کابل

Drain هریک از آنها از طریق Current Control Box (CCB)

- بکارگیری پوشش در کف مخازن

بکارگیری بسترهای آندی در موقعیت مناسب

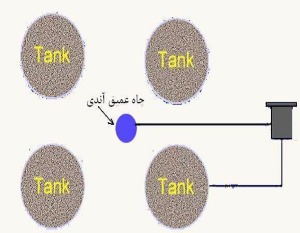

اگر در سیستمی چندین مخزن وجود داشته باشد، موقعیت بستر آندی نسبت به مخازن باید بگونه ای باشد که هر یک از آنها در حکم سپر الکتریکی (Electrical shield) برای مخزن دیگر نباشد. در شکل (1) چهار مخزن مشاهده میشود. بهترین موقعیت نصب بستر آندی در محلی واقع در بین چهار مخزن میباشد. در این حالت هر یک از مخازن در حکم سپر الکتریکی برای مخزن دیگر نمیباشد و جریان حفاظت کاتدی بر اساس درصد نواقص موجود در پوشش کف مخازن، بین آنها تقسیم میشود.

شکل1: به کارگیری چاه عمیق آندی در بین چهار مخزن Above ground موجب توزیع مناسب پتانسیل حفاظت کاتدی در کف آنها می شود

بکارگیری توزیع موضعی آندها در اطراف و یا در کف مخزن

اندازهگیری پتانسیل حفاظت کاتدی کف مخازن از طریق جداره بیرونی، اطلاعات کاملی از توزیع پتانسیل حفاظت کاتدی در ناحیه مرکز مخزن نمیدهد. برای توزیع یکنواخت پتانسیل حفاظت کاتدی به سه روش زیر اقدام می شود.

- بکارگیری آندهای کم عمق در اطراف مخزن

- بکارگیری آندهای افقی در زیر کف مخزن

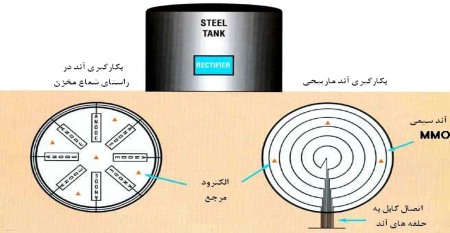

- مطابق شکل 5 در کف مخزن از آندهای سیمی MMO بشکل مارپیچ استفاده می شود.

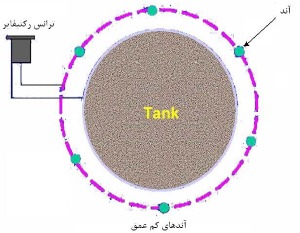

در این روش آندهای کم عمق مطابق شکل 2 در اطراف مخزن توزیع میشوند. در این روش جریان حفاظت کاتدی در لایه سطحی زمین تخلیه میشود و موجب بروز حالت Over protection در خطوط لوله مدفون در خاک و مجاور مخازن میشود. بنابراین از آن نمیتوان در پالایشگاهها و کارخانه های صنعتی استفاده کرد.

شکل2: بکارگیری آندهای کم عمق در اطراف هر مخزن مشاهده می شود

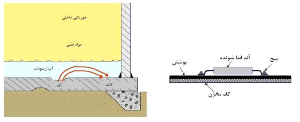

بکارگیری پوشش در کف مخازن

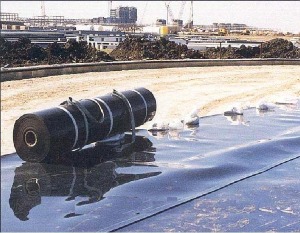

یکی از راههای توزیع مناسب پتانسیل حفاظت کاتدی، بکارگیری پوشش مناسب بر روی سازه های فلزی مدفون در خاک میباشد. اعمال پوشش در زیر کف مخزن با مشکلات اجرایی روبرو میباشد بنابراین مطابق شکل(3) پس از ایجاد فندآسیون مناسب برای نصب مخزن، محل مزبور توسط لایهای شامل الیاف شیشه و قیر بخوبی پوشش داده میشود. کف مخزن بر روی پوشش مزبور قرار میگیرد و پس از نصب مخزن، اطراف آن بخوبی آب بند میکنند تا از نفوذ آب بین لایه مزبور و کف مخزن جلوگیری بعمل آید. همچنین کف مخزن کمی بالاتر از زمینهای اطراف بوده و دارای شیب 1 % به طرف بیرون میباشد تا شیب طبیعی مانع از نفوذ آب به این ناحیه شود.

شکل3: اعمال پوشش بر روی فندانسیون محل نصب مخزن Above ground

بکارگیری بازدارنده های خوردگی از نوع فاز بخار

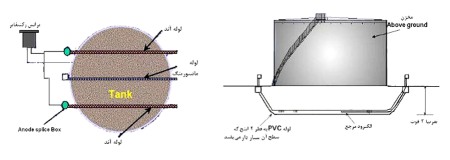

در این روش به کمک دستگاههای حفاری سوراخی افقی و در امتداد کف مخزن ایجاد میکنند و سپس آندها بصورت افقی در داخل آن نصب میشود. بدین ترتیب توزیع پتانسیل یکنواختی در کف مخزن ایجاد میشود. علاوه بر این بطور مشابه سوراخی برای هدایت الکترود مرجع در زیر کف مخزن تعبیه میکنند. در داخل این محل، لوله ای شیاردار و از جنس PVC قرار میدهند. الکترود مرجع از دو طرف به طنابی مدرج متصل است و می توان آنرا از دو Test Point واقع در دو طرف مخزن، در لوله مزبور حرکت داده و توزیع پتانسیل در نقاط مختلف کف مخزن اندازهگیری شود. قبل از حرکت الکترود، بایستی داخل لوله PVC توسط آب پر شود تا ارتباط الکترولیتی مناسب با خاک کف مخزن برقرار شود (شکلهای 4و5).

شکل 5: در این شکل بکارگیری دو ردیف آندهای اعمال جریان و نیز لوله مانیتوریگ واقع در زیر کف مخزن مشاهده میشود.

نو ع دیگر این است که آندهای سیمی MMO بصورت مارپیچ در فندآسیون کف مخزن قرار میگیرد. این سیستم برای مخازن در حال ساخت قابل اجرا میباشد ولی برای مخازن موجود عملی نمیباشد. به طوریکه کلیه حلقهها به یکدیگر متصل میباشند ولی برای اطمینان بیشتر کابل آند بجای اتصال به یک حلقه، به کلیه حلقه ها متصل شدهاست. در شکل سمت چپ بکارگیری آندها در راستای شعاع مخزن مشاهده میشود. همچنین در این شکل الکترود مرجع دائمی در نقاط مختلف زیر کف مخزن بکار رفتهاست.

شکل6 : در این شکل بکارگیری آندهای سیمی MMO به شکل مارپیچ در زیر کف مخزن مشاهده میشود.

مزایای بکارگیری بازدارنده های خوردگی از نوع فاز بخار

- از مزایای استقاده از بازدازنده های خوردگی فاز بخار این است که بر خلاف پوشش های موقت بازدارنده خوردگی مانند گریس روی سطوح مالیده میشوند نیازی به زدودن مجدد ندارند.

- بر اساس تجارب علمی، این مواد قادرند در محیطی بسته (مثل مخزن) بیش از 15 سال قطعات را در برابر خوردگی محافظت کنند.

بکارگیری همزمان حفاظت کاتدی و بازدارنده های خوردگی فاز بخار

به دلیل مشکلات اجرایی اعمال پوشش بر روی ورق فولادی کف مخزن (سمتی که در تماس با فندآسیون محل نصب قرار دارد) امکان پذیر نمیباشد (حرارت ناشی از جوشکاری صفحات کف مخزن، موجب از بین رفتن پوشش آنها (منظور پوشش ورق فولادی کف مخزن که در مجاورت Base قرار دارد) میشود، و در نتیجه پوشش پاسخ مناسبی برای حفاظت این نواحی نمیباشد. بنابراین بجای پوشش دادن ورق فولادی کف مخزن، محل نصب مخزن بخوبی پوشش دادهمیشود و اطراف مخزن نیز بخوبی آب بند میکنند. با توجه به اینکه پوشش مزبور چسبندگی به کف مخزن ندارد بنابراین در چنین شرایطی این پوشش در حکم سپر (Shield) برای جریان حفاظت کاتدی عمل میکند و اگر به دلایلی الکترولیت به ناحیه بین پوشش و کف مخزن نفوذ کند، حفاظت کاتدی قادر به مقابله با خوردگی آن نخواهد بود.

همچنین به دلیل آنکه پوشش مزبور حالت سپر الکتریکی دارد، اندازه گیری پتانسیل کف مخزن چنین حالتی را نشان نمیدهد و علی رغم اینکه کف مخزن در محدوده پتانسیل حفاظت کاتدی قرار دارد ولی خوردگی در کف آن در حال انجام است. از طرف دیگر اگر کف مخزن مستقیما بر روی فندانسیون بتنی قرار گیرد، کلیه نواحی کف مخزن قادر به ایجاد ارتباط الکتریکی مناسب با فندآنسیون بتنی نخواهد بود و بنابراین حفاظت کاتدی نمیتواند بخوبی کف مخزن را تحت حفاظت خود قراردهد. اگر ورق فولادی کف مخزن برروی فندآنسیون بعمل آمده کف آن قرار گیرد، به دلیل وجود مکها و حفرههای هوایی متعدد و زیاد بین ورق فلزی و فندآنسیون بتنی، ارتباط الکترولیتی مناسبی بین آنها برقرار نمیشود.

بنابراین حفاظت کاتدی قادر به حفاظت کل کف مخزن نخواهد بود. در این حالت با وجود اینکه اندازهگیری پتانسیل حفاظت کاتدی کف مخزن، دلالت بر عدم خوردگی آن دارد ولی کف مخزن در معرض خوردگی قرار دارد. نتایج تجربی موجود نشان میدهد، مخازن نفتی علی رغم اینکه تحت حفاظت کاتدی قرار داشتهاند ولی کف آنها دچار خوردگی میشود. نشت مواد نفتی به آبهای زیرزمینی موجب ایجاد خسارتهای زیاد و جبران ناپذیری به آبهای زیرزمینی شدهاست. امروزه میتوان خوردگی کف مخازن را با بکارگیری توام حفاظت کاتدی و ممانعتکننده خوردگی از نوع فاز بخار VCI (Volatile corrosion inhibitors) و یا تنها با بکارگیری VCI تحت کنترل قرار دارد.

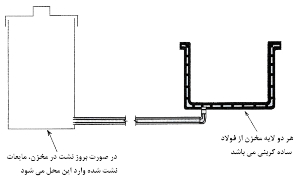

نحوه بکارگیری ممانعت کننده فاز بخار در کف مخازن

در گذشته ارزش مواد نفتی تلفشده زیاد مورد توجه نبود، بنابراین نشت مواد نفتی از مخازن مسئله مهمی محسوب نمیشد. امروزه محافظت از محیط زیست از اهمیت بالایی برخوردار است و آسیبهای وارده به آن جزء زیانهای اقتصادی محسوب میشود. نشت مخازن منجر به آلودگی آبهای زیر زمینی میشود و تمیز کردن آن میلیونها دلار هزینه در بردارد. امروزه برای جلوگیری کامل از نشت مواد نفتی، مخازن بصورت دو لایه طراحی و ساختهمیشوند. بدلیل ساختار مخازن مزبور، نظارت بر نشت آنها بخوبی انجام میشود. به عبارت دیگر این مخازن هر گونه نشتی را بخوبی و در زمان مناسب مشخص میکنند. همانطور که در شکل زیر مشاهده میشود مخازن مزبور از دو لایه ورق فولادی تشکیل شدهاست. درشکل(7) نمونه ای از مخازن دو لایه مشاهده میشود.

شکل7: نمونه ای از مخازن دو لایه

مواد VCI ممانعتکننده فاز بخار قادرند در محیط بسته، سطح فلز را در برابرعوامل خورنده مثل آب، بخار، کلریدها، سولفید هیدروژن H2S، اکسیدهای نیتروژن و مواد دیگر خورنده موجود در محیطهای صنعتی محافظت کنند. این مواد به صورتهای پودر، مایع، فیلمهای پلاستیکی، لایه کاغذی جهت استفاده در بستهبندی قطعات و مواد روانساز حاوی بازدارنده، تولید و به بازار عرضه میشود. حدودا بیش از 50 سال است که از این مواد برای کنترل خوردگی در صنایع شیمیایی و نفت استفاده میشود. فشار بخار مواد مذکور کم است، بنابراین در فشار اتمسفر و دمای محیط بخار میشوند.

در محیط بسته بخارات ایجادشده بر روی سطوح میعانکرده و توسط مولکولهای سطح قطعات جذبشده و منجر به توقف یا تاخیر در انجام واکنشهای خوردگی میشوند. برخی از مواد VCI جهت مواد آهنی و برخی دیگر جهت مواد غیرآهنی ساخته شدهاند. بر اساس تجارب علمی، این مواد قادرند در محیط بسته بیش از 15 سال قطعات را تحت حفاظت خود قرار دهند. بنابراین روش مذکور به عنوان یکی از روشهای استاندارد محافظت کف مخازن نفتی مطرح شدهاست. در خصوص کف مخازن پس از نصب کف اول، روی آنرا بخوبی پوشش میدهند. بر روی آن لایه ای از بتن ریخته میشود و محل هایی برای نصب آندهای اعمال جریان و الکترود مرجع در نظر گرفته میشود. سپس کف دوم جوشکاری میشود.

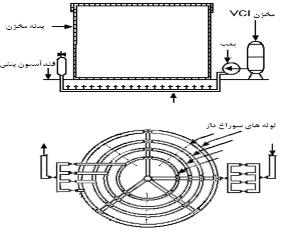

همچنین میتوان ابتدا فندآنسیون بتنی کف مخزن را پوششداده سپس بر روی پوشش مزبور بتن ریزیکرده و محلهایی را برای نصب آندهای اعمال جریان و الکترود مرجع در نظر گرفت و در ادامه مطابق روش اشارهشده پودر VCI بر روی آن استفاده شود و در نهایت ورق فلزی کف مخزن بر روی آن قرار گیرد. در این حالت کف مخزن دارای یک لایه فلزی میباشد. همچنین میتوان بجای استفاده از لایه شنی به همراه VCI، پس از نصب آندها و الکترود مرجع روی آنها را با بتن به همراه نوعی مخصوص از VCI (که جهت اضافه شدن در بتن ساخته شدهاست) پوشاند و سپس کف فلزی مخزن بر روی آن نصب شود. روش بعدی تزریق مداوم VCI از طریق شبکه ای از لولههای سوراخدار میباشد.

این لولهها در زیر مخزن و در داخل فندآنسیون بتنی کف تعبیه میشوند. مواد بازدارنده خوردگی مطابق شکل(8) از طریق لولههای مزبور در کف مخزن تزریق میشود. بدین ترتیب با توزیع VCI در کف مخزن، از خوردگی آن جلوگیری میشود.

شکل8: تزریق مداوم VCI از طریق لوله های سوراخ دار در داخل فندآنسیون بتنی کف مخزن

پوشش داخل مخازن ذخیره نفت خام

سطح داخل مخازن نفت معمولا توسط تلفیقی از حفاظت کاتدی و پوشش حفاظت میشود. در سالهای اخیرخطرات الکتریسیته ساکن در طراحی پوشش مخازن نفتی مد نظر قرار میگیرد. تمرکز الکتریسیته ساکن میتواند منجر به ایجاد جرقه و در نتیجه انفجار مخزن شود. بر اساس منابع علمی برای جلوگیری ازایجاد جرقه در نتیجه تمرکز الکتریسیته ساکن، بایستی مقامت سطح پوشش درونی مخزن کمتر از 108 اهم باشد. بعبارت دیگر پوشش باید دارای خاصیت Antistatic باشد. در استاندارد ASTM F150- 98 روش تست خاصیت Antistatic پوششها اشاره شدهاست.

در رابطه با پوشش درونی مخازن ذخیره نفت سیستم زیر توصیه می شود.

- جهت دیواره و کف از پوشش اپوکسی فنولیک با هاردنر آمین و با خاصیت آنتی استاتیک استفاده شود .این پوشش بدلیل ایجاد Cross-link بالا، منجر به ایجاد پوشش سخت و مقاوم خواهد شد.

- جهت دیواره مخزن می توان از پوشش پلی اورتان با خاصیت آنتی استاتیک استفاده کرد.

- چنانچه کف مخزن توسط کامپوزیت Glass/Polyester یا Glass/Epoxy روکش شدهاست، لازم است ژل کت سطحی آن دارای خاصیت آنتی استاتیک باشد.

آندهای فدا شونده که در داخل مخازن بکار میرود علاوه بر جلوگیری از خوردگی، عامل تخلیه بارهای الکتریسیته ساکن نیز محسوب میشود. همانطور که در شکل(9) مشاهده میشود همیشه مقدار آب همراه مواد نفتی وجود دارد. آب بدلیل آنکه سنگینتر از مواد نفتی میباشد، در کف مخازن جمع میشود و موجب بروز خوردگی در این ناحیه میشود برای جلوگیری از خوردگی این ناحیه، تلفیقی از پوشش یا لاینر به همراه آندهای فدا شونده استفاده میگردد.

شکل9: تجمع آب و رسوبات در کف مخزن موجب خوردگی آن میشود. با بکارگیری توام پوشش و حفاظت کاتدی (آند فداشونده) میتوان از این نوع خوردگی جلوگیری کرد.

نتیجه گیری

مخازن نفتی متعددی در کشور دچار نشت شدهاست. این موضوع ضررهای اقتصادی جبران ناپذیری به محیط زیست وارد کرده است. متاسفانه هنوز در ایران تکنیکهای جدید برای مقابله با خوردگی کف مخازن استفاده نشده است. با توجه به اهمیت بالای حفظ محیط زیست و نیز جلوگیری از هدر رفتن نفت خام و مایعات گازی، لازم است روشهای جدید مقابله با خوردگی کف مخازن نفتی مورد توجه قرار گیرد. در این راستا، یکی از روشهای پیشرفتهای که میتواند بمنظور پایش وضعیت کف مخازن و ردیابی مناطق خوردگی و نشتی بکار گرفتهشود، آکوستیک امیشن (Acoustic Emission) میباشد. با استفاده از روش آکوستیک امیشن، مخازن بصورت آنلاین (بدون نیاز به تخلیه) تحت عملیات بازرسی قرار میگیرند.