آکوستیک امیشن راهی موثر برای تست خستگی و رفتارهای شکست مواد است. انتشارات صوتی (AEs) امواج تنشی هستند که توسط توزیع مجدد تنش داخلی ناگهانی مواد ناشی از تغییرات در ساختار داخلی ایجاد میشوند. علل احتمالی تغییرات ساختار داخلی عبارتند از شروع و رشد ترک، حرکت نابجایی و تبدیل فاز در مواد یکپارچه و شکستگی فیبر درکامپوزیتها. اکثر منابع AEs مرتبط با آسیب هستند. بنابراین، تشخیص و نظارت بر این انتشارات معمولا برای پیش بینی خرابی مواد استفاده میشود.

آکوستیک امیشن به طور گسترده در صنایع از جمله برای تشخیص عیوب یا نشت در مخازن تحت فشار و سیستمهای لولهکشی کاربرد دارد. همچنین برای نظارت بر پیشرفت جوش و خوردگی استفاده میشود. تفاوت بین تکنیک آکوستیک امیشن و سایر روشهای ارزیابی غیرمخرب (NDE) در این است که AE فعالیتهای درون مواد را شناسایی میکند، در حالی که سایر روشهای NDE سعی میکنند ساختارهای داخلی مواد را بررسی کنند. علاوه بر این، آکوستیک امیشن فقط به ورودی یک یا چند سنسور نسبتا کوچک روی سطح سازه یا نمونه مورد بررسی نیاز دارد تا سازه یا نمونه بتواند در حین سرویس دهی مورد بازرسی قرار گیرد. سایر روشهای NDE، مانند اشعه ایکس، باید به کل سازه یا نمونه دسترسی داشته باشند. بنابراین، سازه یا نمونه مورد نظر اغلب باید جدا شود و برای بررسی به آزمایشگاه برده شود.

نقطه ضعف آکوستیک امیشن این است که سیستمهای آن فقط میتوانند از نظر کیفی میزان آسیب وارده به مواد و تقریباً مدت زمان ماندگاری قطعات را برآورد کنند. بنابراین، روشهای دیگر NDE هنوز برای انجام بررسیهای دقیقتر و ارائه نتایج کمّی مورد نیاز است. علاوه بر این، محیطهای خدماتی معمولاً بسیار پر سر و صدا هستند و سیگنالهای AE معمولاً بسیار ضعیف هستند. بنابراین، تشخیص سیگنال و کاهش نویز بسیار دشوار است. تحقیقات در مورد آکوستیک امیشن را میتوان به طور کلی به دو دسته تقسیم کرد:

- آکوستیک امیشن معمولی

- تجزیه و تحلیل شکل موج

تکنیک آکوستیک امیشن معمولی

روش معمول آکوستیک امیشن فقط پارامترهای خاصی (که گاهی ویژگیهای آن مینامند)، از جمله سطوح پیک و انرژیها را ثبت میکند. ویژگیهای آکوستیک امیشن با شکلگیری نقص و خرابیها در ارتباط هستند. این ویژگیها فقط مربوط به سیگنال های گرفته شده است و منبع سیگنال و انتشار موج را در نظر نمیگیرد.

شکل 1: تعاریف رویدادهای انتشار صوتی

شکل 2: تنظیم معمولی سیستم AE

توضیح

شکل 1 یک سیگنال AE و پارامترهای رایج تکنیکهای آن را نشان میدهد. هنگامی که مبدل آکوستیک امیشن سیگنالی را در یک سطح معین (یعنی حد آستانه) حس میکند، یک رویداد AE ثبت میشود. دامنه رویداد در اوج سیگنال تعریف میشود. تعداد دفعاتی که سیگنال افزایش مییابد و از حد آستانه عبور میکند، تعداد رویداد آکوستیک امیشن است. فاصله زمانی بین اولین و آخرین عبور از آستانه تشخیص توسط یک سیگنال، مدت زمان یا طول زمانی رویداد AE است.

شکل 2 یک تنظیم معمولی سیستم AE را نشان می دهد. مبدل های آن عموماً سنسورهای پیزوالکتریک بسیار حساسی هستند. از آنجایی که روش معمولی AE فقط از ویژگی های آن استفاده می کند، شکل موج واقعی برای این روش حیاتی نیست. سنسورهای AE (مبدل) مورد استفاده بسیار حساس هستند. از آنجایی که سیگنالهای AE بسیار ضعیفاند، یک پیش تقویت کننده درست بعد از مبدل AE وصل میشود تا تداخل نویز را به حداقل برساند و از هدر رفتن سیگنال جلوگیری کند. گاهی اوقات، مبدل و پیش تقویت کننده به عنوان یک واحد ساختهمیشوند.

سپس سیگنالها از فیلتر عبور میکنند تا نویز را حذف کند. سیگنالها قبل از ارسال به تهویه کننده سیگنال توسط تقویت کننده اصلی تقویت میشوند. پس از آن، ویژگیهای AE کم شده و برای تجزیه و تحلیل بیشتر در رایانه ذخیره میشوند. در طول بررسیها، پارامترهای دیگری مانند بار، تغییر شکل، فشار و دما نیز میتوانند به عنوان ورودیهای پارامتریک ثبت شوند.

سیگنالهای AE در طول تست کششی

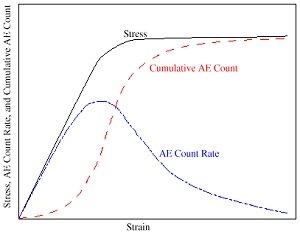

نشان داده شدهاست که فعالیتهای انتشار آکوستیک به مراحل مختلف آزمایش کشش مواد مربوط میشود. شکل 3 تعداد AE تجمعی، نرخ شمارش AE و رابطه تنش در مقابل کرنش را در طول آزمایش کشش نشان میدهد. تعداد AE تجمعی مجموع تعداد تمام رویدادهای AE است. نرخ شمارش AE مشتق زمانی شمارش تجمعی AE است. قسمت ابتدایی ناحیه الاستیک خطی بسیار آرام است (یعنی نرخ شمارش کم و تعداد تجمعی). فعالیت AE در مرحله دوم درست قبل از وقوع تسلیم به اوج خود میرسد. پس از بازده مواد، فعالیت AE کاهش مییابد، اما تا زمانی که ماده از کار بیفتد، همچنان قابل تشخیص است.

شکل 3: منحنی تنش-کرنش کششی و سیگنال های AE

سیگنالهای AE در طول تست خستگی

تست خستگی معمولاً آزمایشهای طولانی مدت هستند. مقدار زیادی سیگنال، از جمله نویزهای ناشی از زنجیره بار، توسط سنسورهای حساس AE در طول تست خستگی شناسایی میشوند. بنابراین، روشهای غربالگری سیگنال باید برای فیلتر کردن سیگنالهای ناخواسته استفاده شود. یکی از روشهای مؤثر برای حذف نویزها، قرار دادن سنسورهای محافظ در هر دو انتهای بخش اندازه نمونه است. با توجه به توالی زمانی محافظ و سنسورهای اصلی برای دریافت سیگنالها، سیگنالهایی که از خارج از بخش تست منشا میگیرند را میتوان شناسایی و نادیده گرفت.

ترک خستگی

آزمون آکوستیک امیشن نیز در طول آزمایشهای انتشار ترک خستگی استفاده شدهاست. تمام نتایج حاصل از تحقیقات قبلی بیانگر این هستند که با افزایش نرخ شمارش AE، نرخ رشد ترک افزایش مییابد. با این وجود، چگونگی ارتباط افزایش نرخ شمارش AE با نرخ رشد ترک با مواد مختلف متفاوت است. برخی از فولادها نشان دادند که نمودار لگاریتم شمارش تجمعی AE و نرخ رشد ترک در مقابل فاکتور شدت تنش خطی هستند.

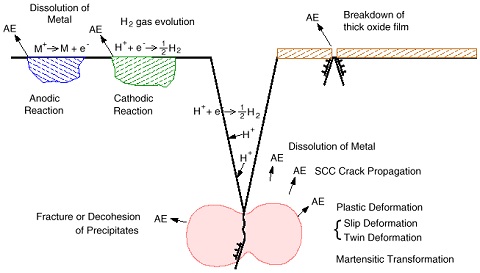

خوردگی

اغلب، مصالح سازهای در حین و پس از قرار گرفتن در معرض هوا، آب یا سایر محیطهای خورنده دچار خستگی میشوند. بنابراین، هنگام بررسی مشکلات خستگی معمولاً باید شکست خوردگی لحاظ شود. علاوه بر این، شکست خوردگی نیز تحت بارگذاری استاتیکی رخ میدهد که باید در تحلیلهای یکپارچگی سازه در نظر گرفتهشود.

شکل 4: منابع AE در طول فرآیندهای خوردگی، تنش خوردگی ترک خوردگی (SCC) و فرآیندهای خوردگی-خستگی

تجزیه و تحلیل شکل موج

دلیل اینکه AE سنتی فقط از برخی از ویژگیهای سیگنالهای AE استفاده میکند، محدودیتهای سنسورها و همچنین قابلیتهای جمعآوری و تحلیل دادهها است. در سالهای اخیر، با توجه به بهبود فناوری مبدل، سنسورهای با باند وسیع و با حساسیت بالا ساختهشدهاند تا کل شکل موج را ثبت کنند. پیشرفت سریع فناوری رایانه، جمعآوری سریع دادهها و تجزیه و تحلیل شکلهای موج AE را امکانپذیر کرده است. اکنون میتوان ماهیت منابع AE را از شکل موج گرفتهشده توسط سیستم های AE جدید مشخص کرد.

تحقیقاتی در مورد تکنیکهای مورد استفاده برای مشخص کردن منبع AE با بررسی سیگنالهای AE و استفاده از انتشار موج برای تجزیه و تحلیل شکل موج انجام شدهاست. در حالت ایده آل، حل مشکلات انتشار موج معکوس برای شناسایی منبع سیگنالهای AE شناساییشده با استفاده از یک یا چند حسگر با تجزیه و تحلیل کل شکل موج امکان پذیر است. اما حل مسئله معکوس بدون اطلاع از منبع بسیار پیچیده و دشوار است.

نتیجه گیری

مهمترین کمک AE به صنعت این است که میتواند هشدارهای اولیه در مورد خرابیهای شدید و ناگهانی ارائه دهد. یکی از حالتهای چنین شکستهایی میتواند شامل آسیب خستگی باشد. خطرناک ترین ویژگی خرابیهای خستگی این است که معمولاً بدون هشدار یا با هشدارهای بسیار ناچیز اتفاق میافتد.

اگرچه AE حدود چهار دهه است که در مطالعات مربوط به مواد مورد استفاده قرار گرفته است، اما هنوز مشکلات زیادی وجود دارد. مهمترین مشکل مربوط به قابلیت اطمینان نتایج AE است. بسیاری از محققان به سادگی از تجهیزات AE برای جمع آوری حجم زیادی از دادهها استفاده میکنند و از نتایج برای توضیح کیفی خرابی مواد استفاده میکنند، بدون اینکه توجه زیادی به کالیبراسیون و اتصال سنسور داشته باشند. گاهی اوقات، هیچ تفاوتی بین نویزها و سیگنالهای AE واقعی قائل نمیشود. بنابراین، مقایسه نتایج از مقالات مختلف بسیار دشوار است. این همچنین باعث سردرگمی در بررسی قابلیت اطمینان سیستم های مختلف AE میشود.