در آینده یکی از چالشهای صنعت گاز، حفظ ایمن سیلندرهای گاز حمل و نقل و ذخیره سازی بدون متحمل شدن هزینههای گزاف بازرسی خواهد بود. آزمایش آکوستیک امیشن به عنوان جایگزینی برای آزمایش متداول اثبات هیدرواستاتیک مورد پذیرش است. زیرا یکپارچگی مخزن تحت فشار را بدون خارج کردن آن از سرویس ارزیابی میکند. بر خلاف آزمایش هیدرواستاتیکی، آزمون AE، مکانهای احتمالی خرابی قریبالوقوع را نشان میدهد و از قبل در مورد شکست هشدار میدهد. AE یک ارزیابی از کل مخزن را ارائه میدهد. هر ناحیهای که رفتار غیرقابل قبولی نشان دهد را میتوان با استفاده از تکنیکهای معمولی NDT مانند ذرات مغناطیسی یا بازرسی اولتراسونیک بررسی کرد.

AE مدتی است که در کاربردهای مختلف به عنوان یک ابزار NDT استفاده میشود. استفاده از آن برای نظارت بر تجهیزات تحت فشار کاربرد گستردهای در مخازن استوانهای یا کروی و همچنین لولهکشی دارد. سازهها معمولاً در حین نظارت، برای تحریک رشد ناپیوستگیهایی که AE از منابعی مانند انتشار ترک و تغییر شکل الاستیک و پلاستیک سازه منتشر میکنند، تحت فشار قرار میگیرند. هزینه نسبتاً بالای تجهیزات و آموزشهای تخصصی مورد نیاز برای بهرهبرداری و تجزیه و تحلیل دادهها ممکن است استفاده از آن را در گذشته محدود کرده باشد. اما در زمانهای اخیر، به نظر میرسد که افراد بیشتری برای کاهش هزینههای عملیاتی خود، با حذف موارد غیرضروری، آماده استفاده از این فناوری هستند.

آکوستیک امیشن

در اصل تشخیص و مکانیابی AE مبتنی بر تشخیص امواج الاستیک است که در نتیجه آزاد شدن ناگهانی انرژی در یک ماده هستند. سنسورهایی که برروی سطح نصب میشوند این پالس انرژی را تشخیص میدهند. این سنسورها که معمولاً دارای فرکانس تشدید 150 کیلوهرتز هستند، با استفاده از یک ماده کوپلنت، برای بهبود انتقال AE به سنسور، به صورت صوتی به سطح نصب میشوند. با اندازهگیری تفاوت در زمان رسیدن سیگنال از یک رویداد میتوان مکان آن را تعیین کرد.

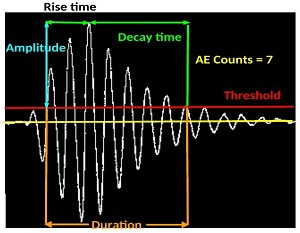

سیگنال تولیدشده توسط یک سنسور هنگام تشخیص ضربه AE معمولاً شبیه آنچه شکل 1 نشان میدهد است. سیگنال دارای ویژگیهای بسیاری است که معمولاً برای مشخص کردن آن استفاده میشود. این ویژگیها دامنه، مدت زمان، زمان افزایش، زمان فروپاشی، تعداد AE و انرژی هستند.

شکل1: یک پالس AE که ویژگیهای معمولی را نشان میدهد

کالیبراسیون سیستم قبل از آزمایش لازم است تا اطمینان حاصل شود که همه سنسورها کار میکنند و حساسیت هر کانال مورد استفاده مشابه است. کالیبراسیون معمولاً با استفاده از شکستن مداد سربی با قطر 0.3 میلیمتر 2H (شکل2) یا با پالس الکترونیکی سیستم با استفاده از سنسورهای مناسب، مانند سنسورهای PAC R15I AST (تست خودکار سنسور) انجام میشود.

شکل2: نصب سنسور و کالیبراسیون

بازرسی سیلندرهای گاز

فواصل بازرسی اجباری

در تجهیزات تحت فشار باید هر 2 سال یکبار بازرسی خارجی و هر 10 سال یکبار بازرسی داخلی انجام شود. AE ممکن است در هر بازه زمانی استفاده شود، اما معمولاً در فاصله 10 ساله استفاده میشود. برای مخزنهای قابل حمل با محتویات بسیار مضر یا مضر، 5 بازرسی سالیانه مورد نیاز است. AE معمولاً هر 5 سال یکبار همراه با معاینه بصری هر 10 سال استفاده میشود.

کاربرد AE در بازرسی سیلندرهای گاز

تاکنون کاربرد اصلی AE تعیین یکپارچگی ساختاری سیلندرهای گاز فولادی بدون درز برای انتقال هیدروژن، هلیوم یا ذخیره سازی CNG بوده است که هر 5 سال یکبار نیاز به بازرسی دارند. این کار به شرح زیر مجاز است:

تست آزمون آکوستیک امیشن

- تست انتشار آکوستیک (AET) جایگزینی برای آزمایش هیدرولیک برای تعیین یکپارچگی لولهها تعریف شدهاست.

- روش آزمایش باید مطابق با ASTM E1419 یا معادل آن مانند CGA C-18 Method A10 باشد. این لولهها همچنین باید در هر آزمایش AE مورد بررسی قرار گیرند.

- این استاندارد استفاده از تکنیکهای پیشرفته AE را که فراتر از الزامات ASTM E1419 یا CGA C-18 هستند، محدود نمیکند. روش آزمایش اجازه میدهد تا لوله ها در محل آزمایش شوند.

معیارها و سوابق پذیرش

معیارهای پذیرش آنهایی هستند که در استانداردهای اشارهشده مشخص است. مخزنهایی که باید آزمایش شوند نیاز به آمادهسازی بسیار کمی دارند. در طول آزمایش، تمام منابع احتمالی نویز صوتی خارجی مانند لرزش، اصطکاک یا خروج گاز باید حذف شوند. آزمایش بر اساس ENPR004.1، رویه نظارت بر انتشار صوتی سیلندرهای ذخیره گاز CNG فولادی، برای سیلندرهای CNG و ENPR005.1، رویه نظارت بر انتشار صوتی سیلندرهای گاز فشرده بدون درز فولادی، برای سیلندرهای هیدروژن و هلیوم انجام شده است. در ISO 16148 سنسورها بر روی دو سر سیلندر (شکل3) نصب شدهاند. در حال حاضر حداکثر 12 سیلندر در یک زمان ممکن است بررسی شود.

شکل3: سنسورهای نصبشده روی سیلندر ساکن

کالیبراسیون سیلندرها

سنسورها به رایانه متصل میشوند و با استفاده از مداد سربی استاندارد (شکل2) کالیبره میشوند. کالیبراسیون روی همه سیلندرها انجام میشود تا اطمینان حاصل شود که همه سنسورها کار میکنند و در سطح حساسیت مشابهی در محدوده dB ±3 قرار دارند. سرعت صدا در دیواره سیلندر با شکستن یک مهره سربی در خارج از فاصله سنسور در نزدیکترین سیلندر تعیین میشود. تفاوت در زمان رسیدن سیگنال در یک فاصله اندازهگیریشده برای محاسبه سرعت استفاده میشود. سپس میرایی یا افت صدا در طول سیلندر با شکستن مداد سربی و ثبت دامنه سیگنالهای دریافتی در فواصل مختلف از یک سنسور انتخابشده تعیین میشود. از این شکستگیهای مداد سربی نیز برای تایید صحت نرم افزار مکانیابی استفاده میشود.

مکانیابی

مکان بر اساس تفاوت در زمان رسیدن ضربه AE از یک منبع به دو سنسور است و دقت باید در محدوده 5٪± از فاصله سنسور باشد تا معیارهای تعیینشده در ISO 161481 عمل عمومی در گاز را برآوردهکند. بررسیهای AE باید با نرخهای فشاری انجام شود که اجازه میدهد تغییر شکل مخزن در تعادل با بار اعمال شدهباشد. نرخهای فشار بیش از حد بالا باعث ایجاد نویز بیش از حد پس زمینه میشود. روش معمول فعلی استفاده از نرخ هایی است که تقریباً 35 بار در ساعت یا 500 psi/h (3.45 مگاپاسکال در ساعت) است. نرخهای بالاتری ممکن است استفاده شود مشروط بر اینکه AE پس زمینه شناسایی نشود. سپس تجهیز تا 10 درصد بالاتر از فشار کاری معمولی تحت فشار قرار میگیرد و به مدت 15 دقیقه در آن فشار نگه داشته میشود تا تست کامل شود.

بازرسی

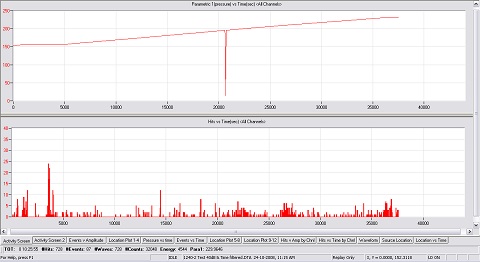

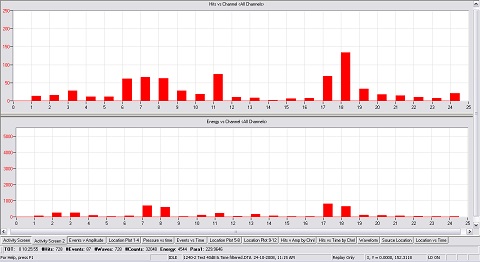

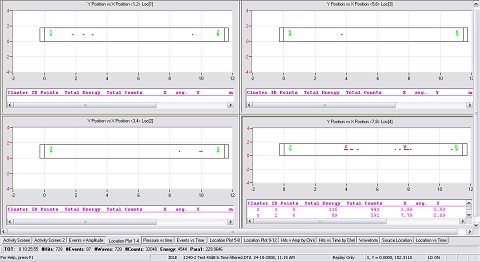

هرگونه ناپیوستگی تحریکشده توسط فشار اعمالشده، انتشار صوتی ایجاد میکند که ممکن است توسط سنسورها شناسایی شود. ناپیوستگیهای غیرفعال، که توسط فشار تحریک نمیشوند، AE ایجاد نمیکنند زیرا غیرفعال هستند و در سرویس منتشر نمیشوند. سپس دادههای ثبتشده برای تعیین اینکه آیا معیارهای خاصی را با توجه به تعداد رویدادها (ضربههای مکانیابیشده) در فاصله 20 سانتیمتری ثبتشده در طول دوره بارگذاری و نگهداری، برآورده میکنند، تجزیه و تحلیل میشوند. دادههای معمولی پایان گزارش آزمون در شکل های 4 تا 6 نشان داده شده است.

فشار تست به طور پیوسته ثبت میشود، همانطور که همه سیگنالهای AE و رویدادهای واقع شده ثبت میشوند. بازرسی بهتر است به صورت مخفی انجام شود زیرا هم باران و هم باد با سرعت بالای 15 کیلومتر در ساعت باعث ایجاد صدای بیش از حد پس زمینه میشوند و بنابراین از آزمایش جلوگیری میکنند. هر آزمایش بسته به تعداد سیلندرها، فشار راهاندازی، عملکرد کمپرسور و نرخ فشار قابل دستیابی تا یک روز طول میکشد.

شکل4 نتایج آزمایش: شکل بالا – فشار در مقابل مدت زمان آزمایش و شکل پایین – ضربه های AE از همه سنسورها در مقابل زمان

شکل5: شکل بالا- بازدیدها در مقابل کانال، شکل پایین- انرژی در مقابل کانال

شکل6: نمایش رویدادهای AE واقعشده (قرمز) برای استوانههای1 تا 4. به دستههای z و y به استوانه 4 توجه کنید.

نتیجه گیری

آزمایش AE به عنوان جایگزینی برای آزمایش اثبات هیدرواستاتیک متداول پذیرفتهشدهاست زیرا یکپارچگی سیلندر را بدون خارج کردن آن از خط ارزیابی میکند. AE یک ابزار بسیار مفید در تعیین یکپارچگی ساختار مخازن تحت فشار مانند سیلندر گاز است زیرا کل ساختار در یک آزمایش ارزیابی میشود و فقط ناپیوستگیهای فعال در آن قرار دارند. AE ناپیوستگی های فعال و موقعیت آنها را در امتداد سیلندر نشان میدهد. سپس با استفاده از تکنیکهای NDT معمولی مانند اولتراسونیک ارزیابی میشوند. AE همچنین نشتها را قبل از اینکه با روشهای دیگر شناسایی شود، شناسایی میکند و در نتیجه از انتشار گاز خطرناک در حین کار اطمینان حاصل میکند.